Il vantaggio principale della brasatura sottovuoto è la sua capacità di produrre giunti eccezionalmente puliti, resistenti e privi di stress. Ciò si ottiene eseguendo il processo di giunzione all'interno di un forno ad alto vuoto, che rimuove i gas atmosferici come ossigeno e azoto che altrimenti contaminerebbero i metalli. Il risultato è un legame metallurgico superiore con proprietà che sono spesso impossibili da ottenere con altri metodi di giunzione.

Il vero valore della brasatura sottovuoto va oltre un semplice giunto pulito; risiede nel suo controllo di processo senza pari. Eliminando le variabili atmosferiche e gestendo con precisione la temperatura, preserva l'integrità strutturale e metallurgica dei materiali di base, rendendola la scelta definitiva per componenti ad alte prestazioni in cui il fallimento non è un'opzione.

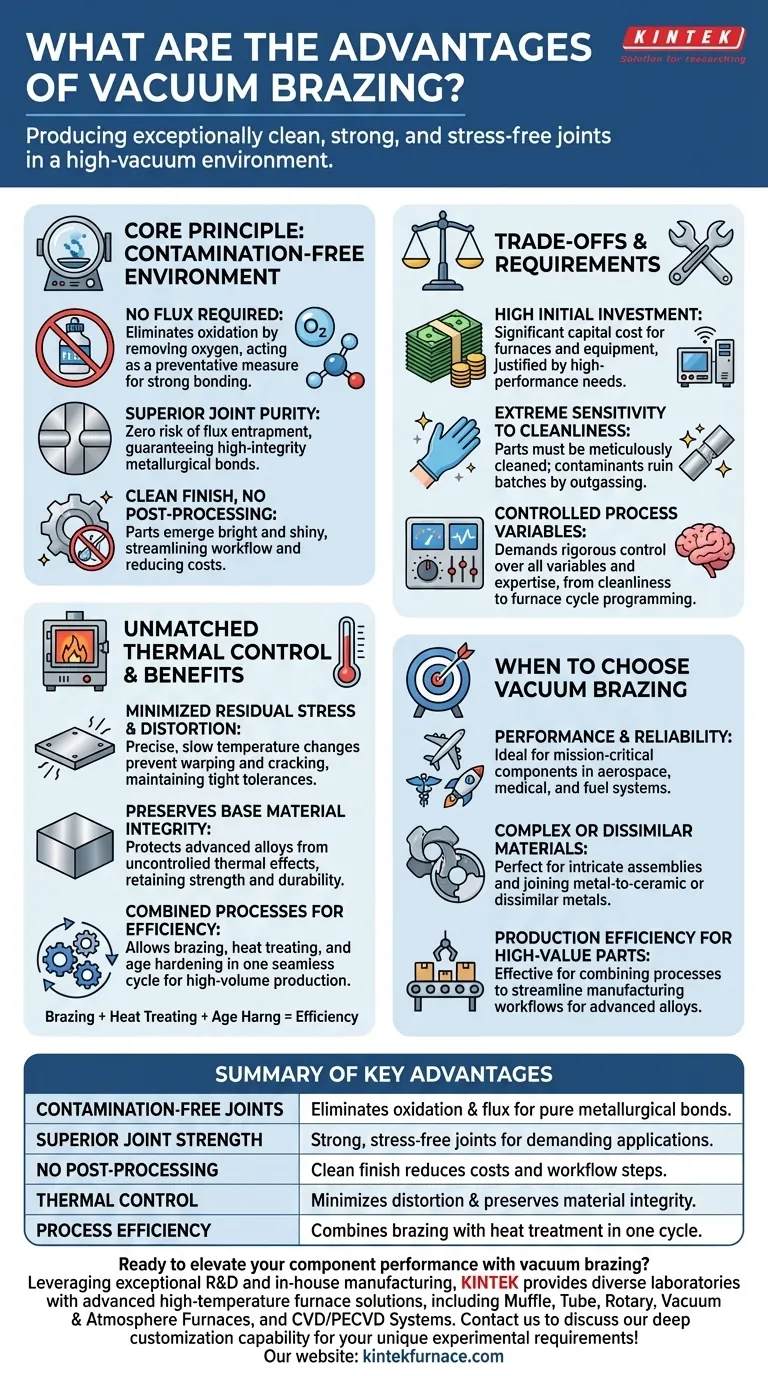

Il Principio Fondamentale: Un Ambiente Privo di Contaminazione

La caratteristica più distintiva della brasatura sottovuoto è l'ambiente in cui si svolge. Rimuovendo l'atmosfera, il processo cambia fondamentalmente il modo in cui i metalli interagiscono, portando a diversi vantaggi chiave.

Eliminare l'Ossidazione Senza Flusso

In una normale operazione di brasatura, è necessario un agente chimico chiamato flusso per pulire le superfici e prevenire la formazione di ossidi durante il riscaldamento. Un forno sottovuoto rende questo inutile.

Rimuovendo l'ossigeno, il vuoto stesso funge da misura preventiva contro l'ossidazione. Ciò garantisce che il metallo d'apporto possa bagnare correttamente le superfici dei materiali base per un legame forte.

Ottenere una Purezza del Giunto Superiore

Poiché non viene utilizzato flusso, non vi è alcun rischio di intrappolamento del flusso. Il flusso intrappolato può diventare un punto di corrosione o un punto debole strutturale all'interno del giunto finito.

L'assenza di flusso garantisce un legame metallurgico puro e di elevata integrità tra il materiale d'apporto e i metalli di base, un fattore critico per i componenti in ambienti esigenti come sistemi idraulici o di alimentazione del carburante.

Una Finitura Pulita Senza Post-Lavorazione

Un risultato diretto della prevenzione dell'ossidazione è che i pezzi finiti emergono dal forno brillanti, lucidi e puliti.

Ciò spesso elimina la necessità di operazioni di pulizia post-brasatura costose e lunghe, snellendo l'intero flusso di lavoro di produzione e riducendo i costi complessivi.

Controllo Termico Ineguagliabile e i Suoi Vantaggi

Un forno sottovuoto offre un ambiente di riscaldamento altamente controllato e uniforme. Questa precisione offre vantaggi significativi per le proprietà meccaniche dell'assieme finale.

Riduzione al Minimo dello Stress Residuo e della Distorsione

Le velocità di riscaldamento e raffreddamento all'interno di un forno sottovuoto possono essere programmate con precisione. Ciò consente variazioni di temperatura lente e uniformi su tutto l'assieme.

Questo ciclo termico delicato riduce al minimo gli stress interni che causano deformazioni, distorsioni o crepe, assicurando che il pezzo finale mantenga la forma progettata e le tolleranze ristrette.

Preservare l'Integrità del Materiale di Base

Molte leghe ad alte prestazioni, come quelle utilizzate nelle turbine a gas e nell'aerospaziale, sono altamente sensibili agli effetti termici. Un riscaldamento incontrollato può alterare le loro proprietà metallurgiche accuratamente ingegnerizzate.

La brasatura sottovuoto protegge l'integrità di questi materiali avanzati, assicurando che mantengano la loro resistenza e durabilità una volta completato il processo di giunzione.

Combinare i Processi per la Massima Efficienza

Un forno sottovuoto non è solo uno strumento di brasatura; è un'unità di trattamento termico. Ciò consente di eseguire più trattamenti in un unico ciclo.

Processi come brasatura, trattamento termico e invecchiamento possono essere combinati in un'unica operazione fluida. Questo consolidamento consente di risparmiare tempo, energia e movimentazione significativi, rendendolo altamente efficiente per la produzione ad alto volume.

Comprendere i Compromessi e i Requisiti

Sebbene i vantaggi siano significativi, la brasatura sottovuoto è un processo altamente tecnico con requisiti specifici che lo rendono inadatto a ogni applicazione.

Elevato Investimento Iniziale

I forni sottovuoto e le loro attrezzature di supporto rappresentano un investimento di capitale significativo. Questo processo è tipicamente impiegato per componenti di alto valore in cui il costo è giustificato dalle prestazioni e dall'affidabilità richieste.

Estrema Sensibilità alla Pulizia

Il più grande punto di forza del processo è anche un requisito rigoroso. I pezzi da brasare devono essere puliti meticolosamente prima di entrare nel forno. Qualsiasi olio, grasso o altro contaminante può degassare nel vuoto, rovinando l'intero lotto.

Variabili di Processo Controllate

Il successo nella brasatura sottovuoto dipende da un controllo rigoroso di ogni variabile, dalla pulizia delle sale di assemblaggio e degli strumenti di carico alla programmazione precisa del ciclo del forno. È un processo che richiede competenza e disciplina.

Quando Scegliere la Brasatura Sottovuoto

La tua scelta di utilizzare la brasatura sottovuoto dovrebbe essere guidata dalle esigenze specifiche del tuo componente e materiale.

- Se la tua attenzione principale è sulle prestazioni e sull'affidabilità: La brasatura sottovuoto è la scelta ideale per componenti mission-critical in sistemi aerospaziali, medici o di alimentazione in cui il cedimento del giunto è catastrofico.

- Se la tua attenzione principale è la giunzione di materiali complessi o dissimili: Scegli la brasatura sottovuoto quando devi unire assiemi intricati, metalli dissimili o componenti metallo-ceramica che non possono essere saldati.

- Se la tua attenzione principale è l'efficienza produttiva per parti di alto valore: La brasatura sottovuoto è altamente efficace quando è possibile combinare la brasatura con i cicli di trattamento termico richiesti, snellendo il flusso di lavoro di produzione per le leghe avanzate.

In definitiva, la scelta della brasatura sottovuoto è una decisione per dare priorità all'integrità metallurgica e al controllo del processo sopra ogni altra cosa.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Giunti Privi di Contaminazione | Elimina ossidazione e flusso, garantendo legami metallurgici puri. |

| Resistenza Superiore del Giunto | Produce giunti resistenti e privi di stress ideali per applicazioni esigenti. |

| Nessuna Post-Lavorazione | I pezzi emergono puliti e lucidi, riducendo costi e fasi di lavoro. |

| Controllo Termico | Riduce al minimo la distorsione e preserva l'integrità del materiale di base. |

| Efficienza del Processo | Consente di combinare brasatura e trattamento termico in un unico ciclo. |

Pronto ad elevare le prestazioni dei tuoi componenti con la brasatura sottovuoto? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a camera, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua affidabilità ed efficienza!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?