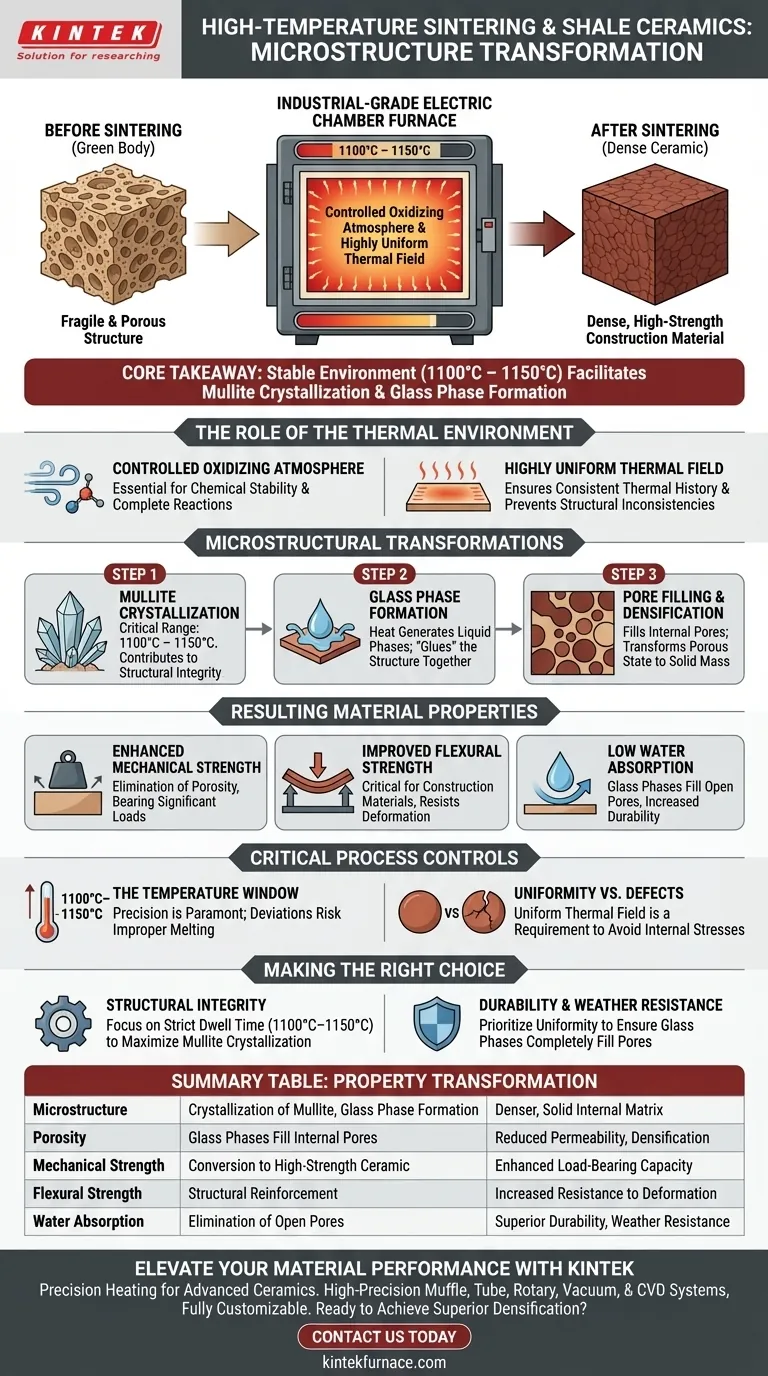

La sinterizzazione ad alta temperatura in un forno a camera elettrica di grado industriale altera fondamentalmente la microstruttura della ceramica di scisto. Sottoponendo il materiale a un'atmosfera ossidante controllata e a un campo termico altamente uniforme, il processo converte un corpo verde fragile e poroso in un materiale da costruzione denso e ad alta resistenza. Questa trasformazione è guidata da specifiche reazioni chimiche e fisiche che avvengono solo all'interno di una finestra di temperatura precisa.

Concetto chiave L'ambiente del forno, stabile a temperature comprese tra 1100°C e 1150°C, facilita la cristallizzazione della mullite e la formazione di fasi vetrose. Questo riempie i pori interni, risultando in ceramiche con resistenza a flessione significativamente migliorata e basso assorbimento d'acqua.

Il Ruolo dell'Ambiente Termico

Atmosfera Ossidante Controllata

Il forno a camera elettrica fornisce un'atmosfera ossidante controllata. Questa specifica condizione ambientale è essenziale per la stabilità chimica della ceramica di scisto durante il processo di riscaldamento. Permette che reazioni fisiche e chimiche complete avvengano in tutto il materiale.

Campo Termico Altamente Uniforme

Il successo nella sinterizzazione dipende dalla coerenza. I forni elettrici di grado industriale sono progettati per mantenere un campo termico altamente uniforme. Ciò garantisce che ogni parte del corpo ceramico sperimenti la stessa storia termica, prevenendo incongruenze strutturali.

Trasformazioni Microstrutturali

Cristallizzazione della Mullite

Nell'intervallo di temperatura critico da 1100°C a 1150°C, il materiale subisce un cambiamento di fase. L'ambiente del forno facilita la cristallizzazione di nuove fasi di mullite. La mullite è un minerale silicatico chiave che contribuisce notevolmente all'integrità strutturale della ceramica finale.

Formazione di Fasi Vetrose

Contemporaneamente, il calore genera fasi vetrose all'interno della matrice ceramica. Queste fasi simili a liquidi fluiscono nei vuoti microscopici all'interno del materiale. Questa azione "incolla" efficacemente la struttura.

Riempimento dei Pori e Densificazione

La combinazione della crescita della mullite e della formazione di fasi vetrose riempie i pori del corpo verde originale. Questo trasforma il materiale da uno stato poroso e permeabile a una massa densa e solida.

Proprietà del Materiale Risultanti

Resistenza Meccanica Migliorata

Il risultato principale di questo cambiamento microstrutturale è un drammatico aumento della resistenza meccanica. L'eliminazione della porosità crea una struttura interna più robusta in grado di sopportare carichi significativi.

Resistenza a Flessione Migliorata

In particolare, il processo conferisce una resistenza a flessione significativamente migliorata. Questa proprietà—la capacità di resistere alla deformazione sotto carico—è fondamentale per le ceramiche di scisto utilizzate come materiali da costruzione.

Basso Assorbimento d'Acqua

Poiché le fasi vetrose riempiono i pori aperti, il prodotto finale presenta un basso assorbimento d'acqua. Questo rende la ceramica più durevole e resistente agli agenti atmosferici.

Controlli Critici del Processo

La Finestra di Temperatura

La precisione è fondamentale. Le reazioni necessarie per rafforzare lo scisto avvengono specificamente tra 1100°C e 1150°C. Deviare da questo intervallo potrebbe non innescare la cristallizzazione necessaria o portare a una fusione impropria.

Uniformità vs. Difetti

La capacità del forno di fornire un campo termico uniforme non è un lusso; è un requisito. Senza di essa, si verificherebbe una sinterizzazione non uniforme, portando a stress interni o reazioni incomplete in parti del lotto ceramico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle tue ceramiche di scisto, concentrati sui parametri specifici del tuo ciclo di sinterizzazione:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che il tuo forno possa mantenere un tempo di permanenza rigoroso all'interno della finestra 1100°C–1150°C per massimizzare la cristallizzazione della mullite.

- Se il tuo obiettivo principale è la Durabilità e la Resistenza agli Agenti Atmosferici: Dai priorità all'uniformità del campo termico per garantire che le fasi vetrose riempiano completamente i pori in tutto il lotto, minimizzando l'assorbimento d'acqua.

Controllando il campo termico e l'ossidazione, trasformi lo scisto grezzo in un materiale ingegneristico ad alte prestazioni.

Tabella Riassuntiva:

| Trasformazione della Proprietà | Effetto della Sinterizzazione ad Alta Temperatura (1100°C - 1150°C) | Beneficio Risultante |

|---|---|---|

| Microstruttura | Cristallizzazione della mullite e formazione di fasi vetrose | Matrice interna più densa e solida |

| Porosità | Le fasi vetrose riempiono i pori interni e i vuoti microscopici | Ridotta permeabilità e densificazione |

| Resistenza Meccanica | Conversione del corpo verde in ceramica ad alta resistenza | Maggiore capacità di carico |

| Resistenza a Flessione | Rinforzo strutturale tramite storia termica | Maggiore resistenza alla deformazione |

| Assorbimento d'Acqua | Eliminazione dei pori aperti | Durabilità e resistenza agli agenti atmosferici superiori |

Eleva le Prestazioni dei Tuoi Materiali con KINTEK

La precisione fa la differenza tra uno scisto fragile e ceramiche ad alte prestazioni. Noi di KINTEK comprendiamo che un campo termico uniforme e un'atmosfera ossidante stabile sono fondamentali per il successo della tua ricerca e produzione.

Supportato da R&S e produzione esperte, KINTEK offre sistemi di precisione Muffola, Tubo, Rotativi, Sottovuoto e CVD, oltre ad altri forni ad alta temperatura per laboratorio, tutti completamente personalizzabili per soddisfare le tue finestre di temperatura e i requisiti di sinterizzazione specifici.

Pronto a ottenere una densificazione superiore dei materiali? Contattaci oggi stesso per scoprire come le nostre soluzioni di riscaldamento avanzate possono ottimizzare le proprietà delle tue ceramiche.

Guida Visiva

Riferimenti

- Carla Candeias, Fernando Rocha. Clay Schists from Barrancos (Portugal): An Approach Toward Sustainable Ceramic Raw Material Use. DOI: 10.3390/min15080852

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali fattori vanno considerati nella scelta di una fornace a muffola? Seleziona l'adatto perfetto per il tuo laboratorio

- Quali sono le applicazioni comuni dei forni a muffola? Usi essenziali in laboratorio e nell'industria

- Quali sono le capacità di temperatura degli essiccatori rispetto ai forni a muffola? Scegli lo strumento giusto per il tuo laboratorio

- Come fa un forno a resistenza a scatola a garantire la stabilità delle proprietà microstrutturali durante il trattamento termico degli acciai per stampi?

- Cos'è un forno a muffola con atmosfera di idrogeno? Ottenere finiture metalliche prive di ossido e brillanti

- Quali sono i vantaggi dei forni a muffola moderni rispetto ai modelli più vecchi? Scopri Precisione, Efficienza e Affidabilità

- Cosa rende i forni a muffola adatti per i processi di trattamento termico? Ottieni un riscaldamento preciso e uniforme per i tuoi materiali

- Quali sono alcune applicazioni aggiuntive dei forni a muffola? Scopri usi versatili in laboratorio e nell'industria