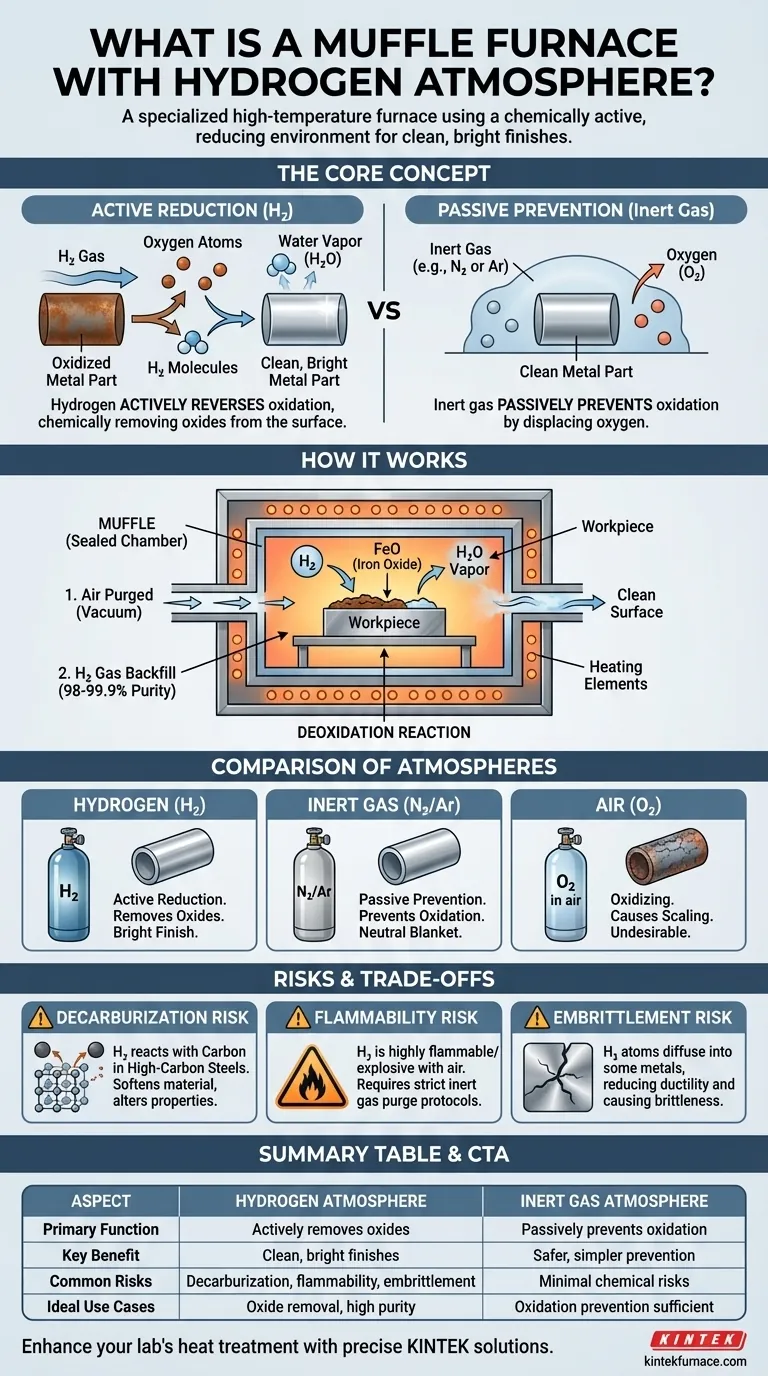

In sostanza, un forno a muffola con atmosfera di idrogeno è un tipo specializzato di forno ad alta temperatura che utilizza una camera interna sigillata, nota come muffola, riempita di gas idrogeno. A differenza dei forni che operano in aria o in gas inerte, questa configurazione crea un ambiente chimicamente attivo e riducente. Lo scopo principale è rimuovere gli ossidi dalla superficie dei materiali durante il trattamento termico, ottenendo una finitura pulita e brillante.

La distinzione fondamentale da comprendere è che mentre un'atmosfera di gas inerte (come azoto o argon) si limita a prevenire l'ossidazione, un'atmosfera di idrogeno la inverte attivamente. Non è una barriera passiva, ma un agente chimico che rimuove l'ossigeno dal materiale in lavorazione.

Come funziona un forno a atmosfera di idrogeno

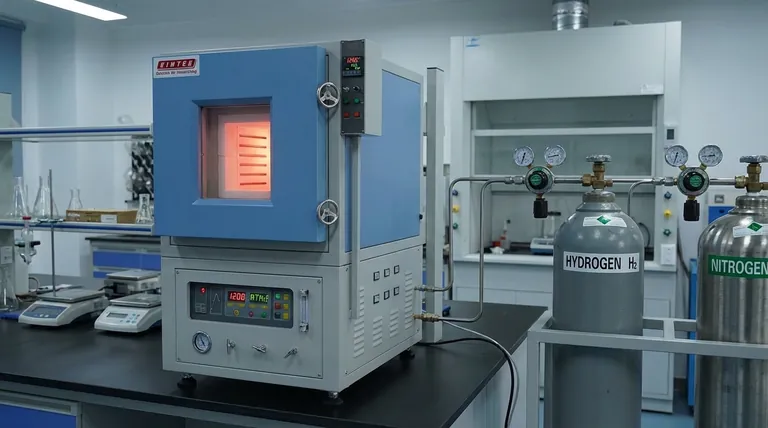

Un forno a muffola è progettato per creare un ambiente altamente controllato, separato dagli elementi riscaldanti e dall'aria esterna. L'introduzione di idrogeno lo trasforma in un potente strumento per la lavorazione metallurgica.

Il ruolo della muffola

La "muffola" è un tunnel o una camera sigillata, tipicamente realizzata in una lega metallica ad alta temperatura. Questa camera isola i pezzi dagli elementi riscaldanti del forno.

Questo design assicura che l'atmosfera attentamente controllata all'interno della muffola non venga contaminata dall'aria circostante o dai sottoprodotti del processo di riscaldamento.

L'atmosfera riducente

Per creare l'ambiente, la muffola viene prima spurgata dall'aria. Una pratica ottimale prevede l'utilizzo di un vuoto per rimuovere tutto l'ossigeno e poi il riempimento con gas idrogeno di elevata purezza (98-99,9%).

Ad alte temperature, questo idrogeno diventa un potente agente riducente. Cerca aggressivamente e reagisce con l'ossigeno.

La reazione di deossidazione

Quando un pezzo metallico presenta ossidi sulla sua superficie (una forma di ruggine o ossidazione), l'idrogeno (H₂) reagisce con l'ossido metallico (ad esempio, ossido di ferro, FeO).

L'idrogeno "ruba" efficacemente l'atomo di ossigeno, formando vapore acqueo (H₂O), che viene poi sfiatato in sicurezza dal forno. Ciò lascia una superficie metallica pura e pulita.

Perché scegliere l'idrogeno rispetto ad altre atmosfere?

La scelta dell'atmosfera è dettata interamente dal risultato desiderato del processo di trattamento termico.

Idrogeno contro Aria

Questo è il confronto più semplice. Il riscaldamento dei metalli all'aria, che contiene circa il 21% di ossigeno, provoca rapida ossidazione e formazione di scaglie. Un'atmosfera di idrogeno fa esattamente l'opposto, prevenendo e rimuovendo gli ossidi.

Idrogeno contro Gas Inerte (Azoto o Argon)

Questa è la distinzione più critica. I gas inerti sono non reattivi. Funzionano creando una barriera neutra che sposta l'ossigeno, prevenendo passivamente così l'ossidazione.

L'idrogeno, tuttavia, è chimicamente attivo. Non solo previene l'ossidazione, ma rimuove attivamente gli ossidi esistenti dalla superficie del materiale. Ciò lo rende superiore per le applicazioni che richiedono una finitura eccezionalmente pulita e brillante.

Comprendere i compromessi e i rischi

L'uso di un'atmosfera di idrogeno offre vantaggi unici, ma introduce anche rischi e limitazioni di processo significativi che devono essere gestiti attentamente.

Il rischio di decarburazione

Ad alte temperature, l'idrogeno può reagire con il carbonio presente negli acciai ad alto tenore di carbonio. Questa reazione estrae il carbonio dall'acciaio, un processo chiamato decarburazione.

Questa perdita di carbonio può ammorbidire il materiale e alterare fondamentalmente le sue proprietà meccaniche, il che è spesso altamente indesiderabile per il prodotto finale.

Il rischio di infiammabilità

L'idrogeno è estremamente infiammabile e può essere esplosivo se miscelato con l'aria. Protocolli di sicurezza rigorosi sono imprescindibili.

I forni devono essere spurgati con un gas inerte, come l'azoto, per rimuovere tutto l'idrogeno prima che gli sportelli vengano aperti all'aria. Ciò previene una reazione pericolosa tra l'idrogeno caldo e l'ossigeno atmosferico.

Compatibilità dei materiali

Non tutti i materiali sono adatti per la lavorazione in idrogeno. Alcuni metalli possono subire fragilizzazione da idrogeno, dove gli atomi di idrogeno diffondono nel reticolo metallico e ne riducono la duttilità, rendendolo fragile.

Fare la scelta giusta per il tuo processo

Selezionare la corretta atmosfera del forno è fondamentale per ottenere le proprietà metallurgiche e la finitura superficiale desiderate.

- Se la tua attenzione principale è semplicemente prevenire l'ossidazione su pezzi puliti: Un'atmosfera di gas inerte come l'azoto o l'argon è spesso la scelta più sicura, semplice ed economicamente vantaggiosa.

- Se la tua attenzione principale è rimuovere attivamente gli ossidi esistenti per una finitura brillante e pulita: Un'atmosfera di idrogeno è la scelta superiore grazie alle sue potenti proprietà chimiche riducenti.

- Se stai lavorando materiali ad alto tenore di carbonio: Usa estrema cautela con l'idrogeno, poiché il rischio di decarburazione può compromettere l'integrità del tuo materiale.

In definitiva, abbinare le proprietà chimiche dell'atmosfera ai tuoi obiettivi materiali e di processo è la chiave per un trattamento termico di successo.

Tabella riassuntiva:

| Aspetto | Atmosfera di Idrogeno | Atmosfera di Gas Inerte |

|---|---|---|

| Funzione Principale | Rimuove attivamente gli ossidi tramite riduzione chimica | Previene passivamente l'ossidazione tramite spostamento |

| Vantaggio Chiave | Produce finiture metalliche pulite e brillanti | Più sicura e semplice per la prevenzione dell'ossidazione |

| Rischi Comuni | Decarburazione, infiammabilità, fragilizzazione da idrogeno | Rischi chimici minimi, ma meno efficace per la rimozione degli ossidi |

| Casi d'Uso Ideali | Applicazioni che richiedono la rimozione degli ossidi e alta purezza | Processi in cui la prevenzione dell'ossidazione è sufficiente |

Pronto a migliorare i processi di trattamento termico del tuo laboratorio con soluzioni precise per l'atmosfera di idrogeno?

In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni ad alta temperatura avanzati, personalizzati per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sia che tu miri a finiture metalliche prive di ossido o ad altre applicazioni specializzate, la nostra esperienza garantisce prestazioni e sicurezza ottimali.

Contattaci oggi stesso per discutere come le nostre soluzioni possono avvantaggiare i tuoi processi specifici!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Perché è necessario un raffreddamento immediato con acqua dopo la simulazione termica? Preservare la microstruttura della lega (CoCrNi)94Al3Ti3