La stabilità delle proprietà microstrutturali negli acciai per stampi è ottenuta grazie alla capacità del forno a resistenza a scatola di mantenere un campo termico altamente uniforme e cicli di temperatura precisi. Questo ambiente controllato facilita la completa dissoluzione degli elementi di lega e la successiva precipitazione uniforme di carburi fini. Regolando queste fasi termiche con elevata precisione, il forno garantisce una durezza costante e una struttura interna omogenea in tutti i campioni trattati.

Un forno a resistenza a scatola fornisce la base termica stabile necessaria per standardizzare l'evoluzione microstrutturale, in particolare attraverso una gestione precisa dei carburi e l'eliminazione della segregazione chimica. Questa precisione tecnica consente di raggiungere specifici parametri di durezza, fondamentale per la validità scientifica dei successivi test di prestazione.

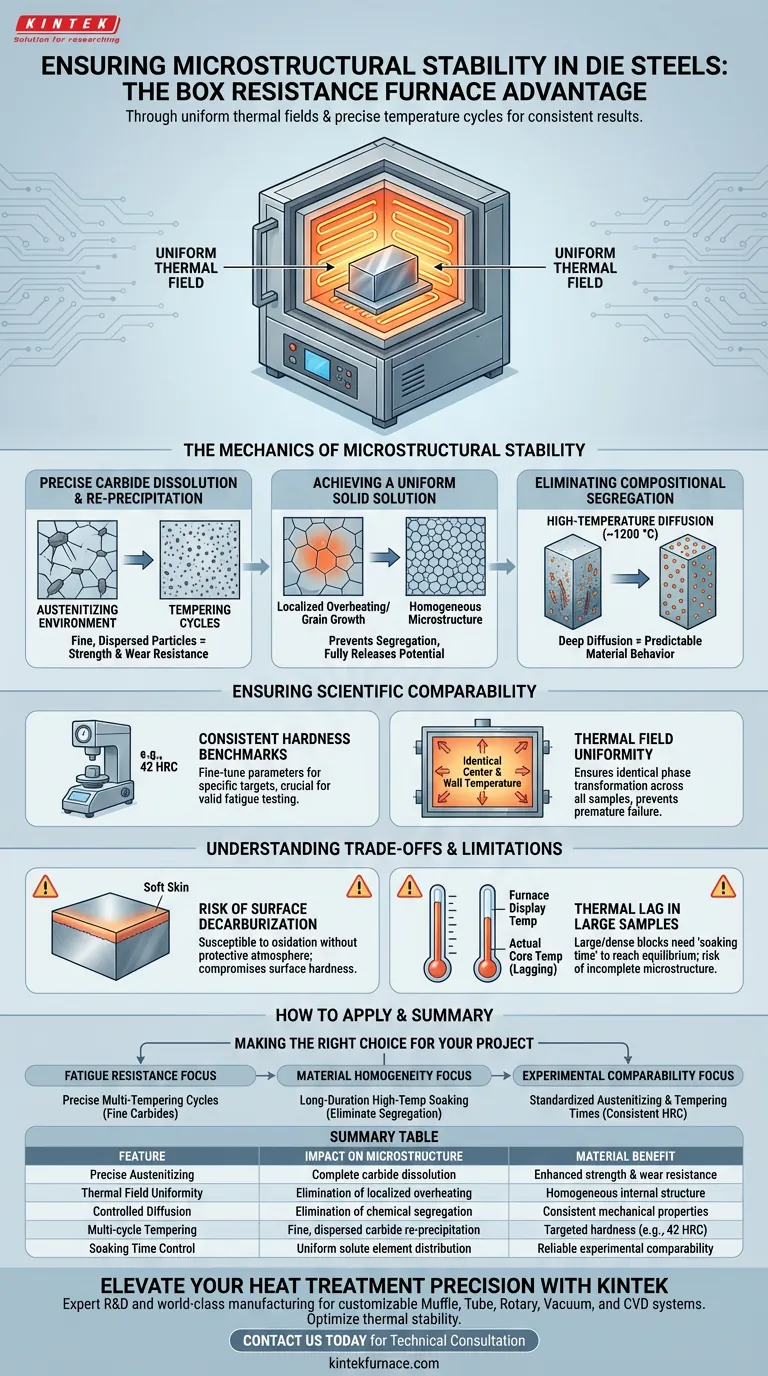

La Meccanica della Stabilità Microstrutturale

Dissoluzione e Riprecipitazione Precisa dei Carburi

Il forno fornisce un ambiente di austenitizzazione stabile che consente ai carburi presenti nell'acciaio per stampi di dissolversi completamente nella matrice. Successivamente, il sistema esegue molteplici cicli di rinvenimento per garantire che questi carburi riprecipitino come particelle fini e disperse. Questa trasformazione specifica conferisce all'acciaio la sua resistenza finale e la resistenza all'usura.

Ottenere una Soluzione Solida Uniforme

Mantenendo una temperatura costante per periodi prolungati, il forno consente agli elementi di soluto di distribuirsi uniformemente all'interno della matrice metallica. Ciò impedisce il "surriscaldamento localizzato", che può causare la crescita dei grani, o la "soluzione solida insufficiente", che lascia il materiale debole. Il risultato è una microstruttura omogenea che può rilasciare appieno il suo potenziale per l'irrobustimento per precipitazione.

Eliminare la Segregazione Composizionale

I forni a scatola ad alta temperatura, che operano spesso intorno ai 1200 °C, facilitano la diffusione profonda degli elementi di lega. Questo calore prolungato e stabile è essenziale per eliminare la segregazione composizionale in lingotti o leghe complesse. Una distribuzione chimica uniforme garantisce che il materiale si comporti in modo prevedibile durante la lavorazione e l'uso finale.

Garantire la Comparabilità Scientifica

Parametri di Durezza Costanti

In un contesto di ricerca o industriale, diversi campioni di acciaio devono spesso raggiungere un parametro di durezza costante (come 42 HRC) prima del test. Il forno a resistenza a scatola consente la messa a punto dei parametri termici per raggiungere con precisione questi obiettivi specifici. Questo livello di controllo garantisce che qualsiasi dato successivo, come i risultati dei test di fatica, sia scientificamente valido e comparabile.

Uniformità del Campo Termico

Il design della camera del forno è ottimizzato per l'uniformità del campo termico, il che significa che la temperatura al centro è identica alla temperatura vicino alle pareti. Questa uniformità garantisce che ogni parte dell'acciaio per stampi subisca esattamente la stessa trasformazione di fase. Senza questo, un singolo lotto di acciaio potrebbe presentare proprietà meccaniche variabili, portando a un cedimento prematuro dell'utensile.

Comprendere i Compromessi e le Limitazioni

Il Rischio di Decarburazione Superficiale

Mentre i forni a resistenza a scatola eccellono nella stabilità della temperatura, operano spesso con una composizione atmosferica standard. Senza un gas protettivo o un vuoto, gli acciai per stampi mantenuti ad alte temperature per lunghi periodi sono suscettibili all'ossidazione e alla decarburazione. Ciò può creare una "pelle" morbida sul materiale che compromette la durezza superficiale.

Ritardo Termico in Campioni di Grandi Dimensioni

Gli utenti devono tenere conto della differenza tra la temperatura visualizzata dal forno e la temperatura effettiva del nucleo dell'acciaio. Poiché i forni a scatola si basano su irraggiamento e convezione, blocchi di stampo grandi o densi potrebbero richiedere un tempo di "ammollo" significativo per raggiungere l'equilibrio. La mancata considerazione di questo ritardo può portare a una microstruttura interna incompleta nonostante il forno legga la temperatura corretta.

Come Applicare Questo ai Tuoi Obiettivi di Trattamento Termico

Fare la Scelta Giusta per il Tuo Progetto

Per massimizzare l'efficacia di un forno a resistenza a scatola, il profilo di riscaldamento deve essere adattato ai requisiti metallurgici specifici del grado di acciaio.

- Se il tuo obiettivo principale è la resistenza alla fatica: Utilizza cicli di rinvenimento multipli precisi per garantire che i carburi siano fini e dispersi piuttosto che grossolani.

- Se il tuo obiettivo principale è l'omogeneità del materiale: Dai priorità a un ammollo prolungato ad alta temperatura per eliminare la segregazione chimica e garantire una soluzione solida uniforme.

- Se il tuo obiettivo principale è la comparabilità sperimentale: Standardizza i tempi di austenitizzazione e rinvenimento per raggiungere un benchmark HRC specifico in tutti i campioni di prova.

Padroneggiando l'ambiente termico del forno a resistenza a scatola, garantisci che l'integrità microstrutturale del tuo acciaio per stampi sia una costante piuttosto che una variabile.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Microstruttura | Beneficio del Materiale |

|---|---|---|

| Austenitizzazione Precisa | Completa dissoluzione dei carburi nella matrice | Resistenza e resistenza all'usura migliorate |

| Uniformità del Campo Termico | Eliminazione del surriscaldamento localizzato/crescita dei grani | Struttura interna omogenea |

| Diffusione Controllata | Eliminazione della segregazione chimica | Proprietà meccaniche costanti |

| Rinvenimento Multi-ciclo | Riprecipitazione di carburi fini e dispersi | Durezza mirata (es. 42 HRC) |

| Controllo del Tempo di Ammollo | Distribuzione uniforme degli elementi di soluto | Affidabile comparabilità sperimentale |

Eleva la Precisione del Tuo Trattamento Termico con KINTEK

Assicura l'integrità microstrutturale perfetta per i tuoi acciai per stampi con le soluzioni di laboratorio ad alte prestazioni di KINTEK. Supportati da R&D esperto e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e atmosfera.

Sia che tu abbia bisogno di eliminare la segregazione chimica o di raggiungere parametri di durezza precisi, i nostri forni offrono la stabilità termica di cui la tua ricerca o produzione necessita.

Pronto a ottimizzare il tuo processo termico? Contattaci oggi stesso per discutere le tue esigenze uniche con il nostro team tecnico!

Guida Visiva

Riferimenti

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali applicazioni industriali hanno i forni a muffola nel trattamento termico? Soluzioni di precisione per le industrie ad alta tecnologia

- Quali sono le caratteristiche principali dei forni a muffola? Soluzioni termiche versatili per laboratori e industria

- Cosa si dovrebbe considerare riguardo alle dimensioni del crogiolo quando si sceglie un forno a muffola? Ottimizzare per la Sicurezza e l'Efficienza

- Come viene utilizzato un forno a muffola da laboratorio per i catalizzatori di fosfomolibdato metallico? Ottenere una stabilizzazione termica precisa

- Qual è l'uso del forno a muffola elettrico? Una guida alla lavorazione ad alta temperatura senza contaminazione

- Quale ruolo svolge un forno elettrico ad alta temperatura nella sintesi di Cr:Al2O3? Padronanza dell'integrazione reticolare a 1400°C.

- Quali sono le industrie principali che utilizzano i forni a muffola? Essenziali per il calore pulito nei laboratori e nella produzione

- Perché il controllo preciso della temperatura in una fornace a muffola è fondamentale durante la conversione di FeOOH in Fe2O3?