I forni a muffola sono una pietra angolare dell'efficace trattamento termico grazie alla loro capacità unica di fornire un controllo preciso della temperatura, un riscaldamento uniforme e un'atmosfera chimicamente isolata. Questa combinazione è essenziale per alterare in modo controllabile le proprietà fisiche di materiali come metalli e leghe, che è lo scopo principale di processi come la ricottura, la tempra e il rinvenimento.

La caratteristica distintiva di un forno a muffola è la sua camera interna — la 'muffola' — che separa il materiale in trattamento dagli elementi riscaldanti. Questa separazione fisica è la chiave per prevenire la contaminazione e ottenere le condizioni termiche precise e uniformi richieste per alterare prevedibilmente la microstruttura di un materiale.

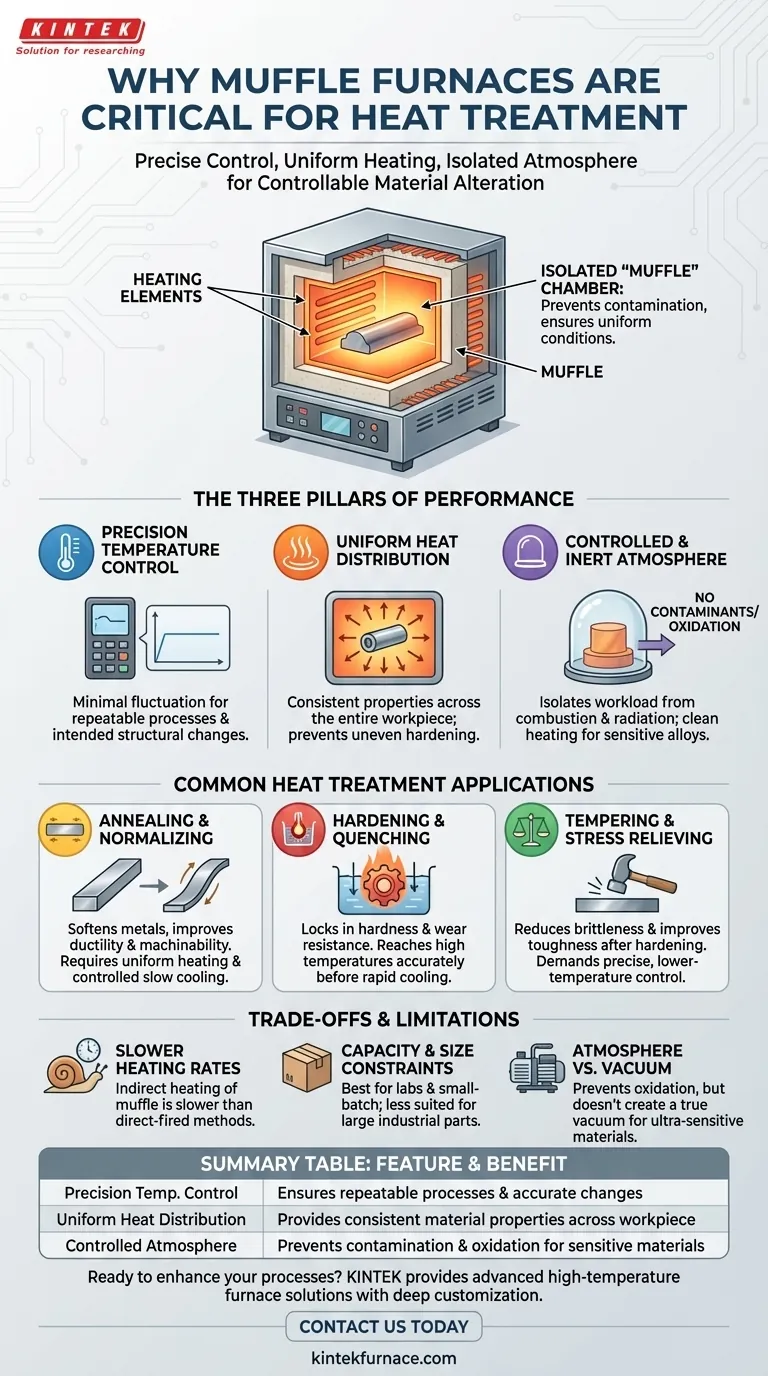

I Tre Pilastri delle Prestazioni del Forno a Muffola

L'idoneità di un forno a muffola per il trattamento termico non si basa su una singola caratteristica, ma sull'interazione di tre capacità critiche.

Pilastro 1: Controllo Preciso della Temperatura

Il raggiungimento di una proprietà specifica del materiale, come durezza o duttilità, dipende dal raggiungimento e dal mantenimento di una temperatura esatta per una durata prestabilita.

Il controllore elettronico e la camera isolata di un forno a muffola consentono una minima fluttuazione della temperatura. Questa precisione garantisce che i processi siano ripetibili e che il materiale subisca il cambiamento strutturale previsto.

Pilastro 2: Distribuzione Uniforme del Calore

Se un pezzo viene riscaldato in modo non uniforme, le sue proprietà saranno incoerenti. Una sezione potrebbe essere dura e fragile mentre un'altra rimane morbida.

La muffola, tipicamente realizzata in ceramica refrattaria, si riscalda ed emette energia uniformemente sul pezzo da lavorare da tutti i lati. Ciò assicura che l'intero componente raggiunga la temperatura target contemporaneamente, con conseguenti proprietà uniformi del materiale.

Pilastro 3: Atmosfera Controllata e Inerte

La 'muffola' stessa è una camera interna sigillata che isola il carico di lavoro dagli elementi riscaldanti del forno.

Questa separazione previene la contaminazione da sottoprodotti di combustione o dalla radiazione diretta degli elementi, che possono causare reazioni superficiali indesiderate come l'ossidazione. Per molte leghe sensibili, questo ambiente di riscaldamento pulito è tassativo.

Applicazioni Comuni di Trattamento Termico

Diversi processi termici sfruttano queste capacità per ottenere risultati specifici.

Ricottura e Normalizzazione

Questi processi sono utilizzati per ammorbidire i metalli, migliorarne la duttilità e alleviare le tensioni interne, rendendoli più facili da lavorare o formare.

Il successo richiede un riscaldamento uniforme e un tasso di raffreddamento molto controllato, spesso lento, che la camera isolata di un forno a muffola facilita perfettamente.

Tempra e Raffreddamento

La tempra comporta il riscaldamento di un metallo al di sopra di una temperatura critica e quindi il suo rapido raffreddamento (raffreddamento rapido) per bloccare una struttura cristallina dura e resistente all'usura.

Un forno a muffola fornisce la capacità di raggiungere queste alte temperature con precisione senza danneggiare la superficie del materiale, preparandolo per un raffreddamento rapido efficace.

Rinvenimento e Distensione

Dopo la tempra, un metallo è spesso troppo fragile per un uso pratico. Il rinvenimento è un successivo trattamento termico a temperatura più bassa che riduce questa fragilità e migliora la tenacità.

Questo processo richiede il controllo preciso della temperatura per cui i forni a muffola sono noti, poiché anche piccole deviazioni possono rovinare l'equilibrio tra durezza e tenacità.

Comprendere i Compromessi e i Limiti

Sebbene molto efficaci, i forni a muffola non sono la soluzione universale per tutte le lavorazioni termiche.

Tassi di Riscaldamento Più Lenti

La muffola stessa deve essere riscaldata prima di poter irradiare energia al carico di lavoro. Questo metodo di riscaldamento indiretto è generalmente più lento rispetto a quello dei forni a fiamma diretta o a induzione.

Vincoli di Capacità e Dimensioni

I forni a muffola sono più comuni nei laboratori e per la produzione in piccoli lotti. Il loro design è meno adatto per la lavorazione di componenti industriali molto grandi o di forma irregolare.

Atmosfera contro Vuoto

Sebbene una muffola fornisca un'atmosfera pulita e controllata e prevenga l'ossidazione dall'aria ambiente, non crea un vero vuoto. Per i materiali più sensibili che richiedono un'assenza totale di gas atmosferici, un forno a vuoto dedicato è la scelta superiore.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determina quale caratteristica del forno è più critica.

- Se la tua attenzione principale è migliorare la duttilità e la lavorabilità: La ricottura è il tuo processo, che richiede il calore uniforme e il raffreddamento lento e controllato che un forno a muffola ben isolato fornisce.

- Se la tua attenzione principale è massimizzare la durezza e la resistenza all'usura: È necessario un ciclo di tempra e rinvenimento, che sfrutta la capacità del forno di raggiungere e mantenere temperature elevate e successivamente più basse con precisione.

- Se la tua attenzione principale è prevenire l'ossidazione superficiale o la contaminazione: La camera isolata della muffola è la caratteristica critica, rendendola superiore alle alternative a fiamma diretta per i materiali sensibili.

In definitiva, il forno a muffola eccelle fornendo un ambiente termico stabile, pulito e prevedibile, che ti consente di ingegnerizzare in modo affidabile le proprietà desiderate nei tuoi materiali.

Tabella Riassuntiva:

| Caratteristica | Vantaggio per il Trattamento Termico |

|---|---|

| Controllo Preciso della Temperatura | Garantisce processi ripetibili e precisi cambiamenti nelle proprietà del materiale |

| Distribuzione Uniforme del Calore | Fornisce proprietà del materiale coerenti su tutto il pezzo |

| Atmosfera Controllata | Previene la contaminazione e l'ossidazione per materiali sensibili |

Pronto a migliorare i tuoi processi di trattamento termico con forni affidabili e ad alte prestazioni? Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare esattamente i requisiti sperimentali unici. Contattaci oggi per discutere come possiamo adattare una soluzione alle tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo