Scegliere il giusto forno per il trattamento termico è una decisione critica che impatta direttamente sull'efficienza operativa, sulla qualità del prodotto e sulla convenienza economica generale. Selezionare un forno non riguarda solo il raggiungimento di una certa temperatura; si tratta di abbinare le capacità specifiche dell'attrezzatura alle esigenze uniche del tuo materiale e processo. Una scelta inappropriata porta a sprechi di energia, ridotta produttività e risultati che non soddisfano le specifiche richieste.

La sfida principale non è solo riscaldare un materiale, ma controllare un processo termico. Il forno giusto fornisce il controllo preciso su temperatura, atmosfera e capacità, necessario per ottenere risultati ripetibili e di alta qualità sia in un ambiente di laboratorio flessibile che in un contesto industriale ad alta produttività.

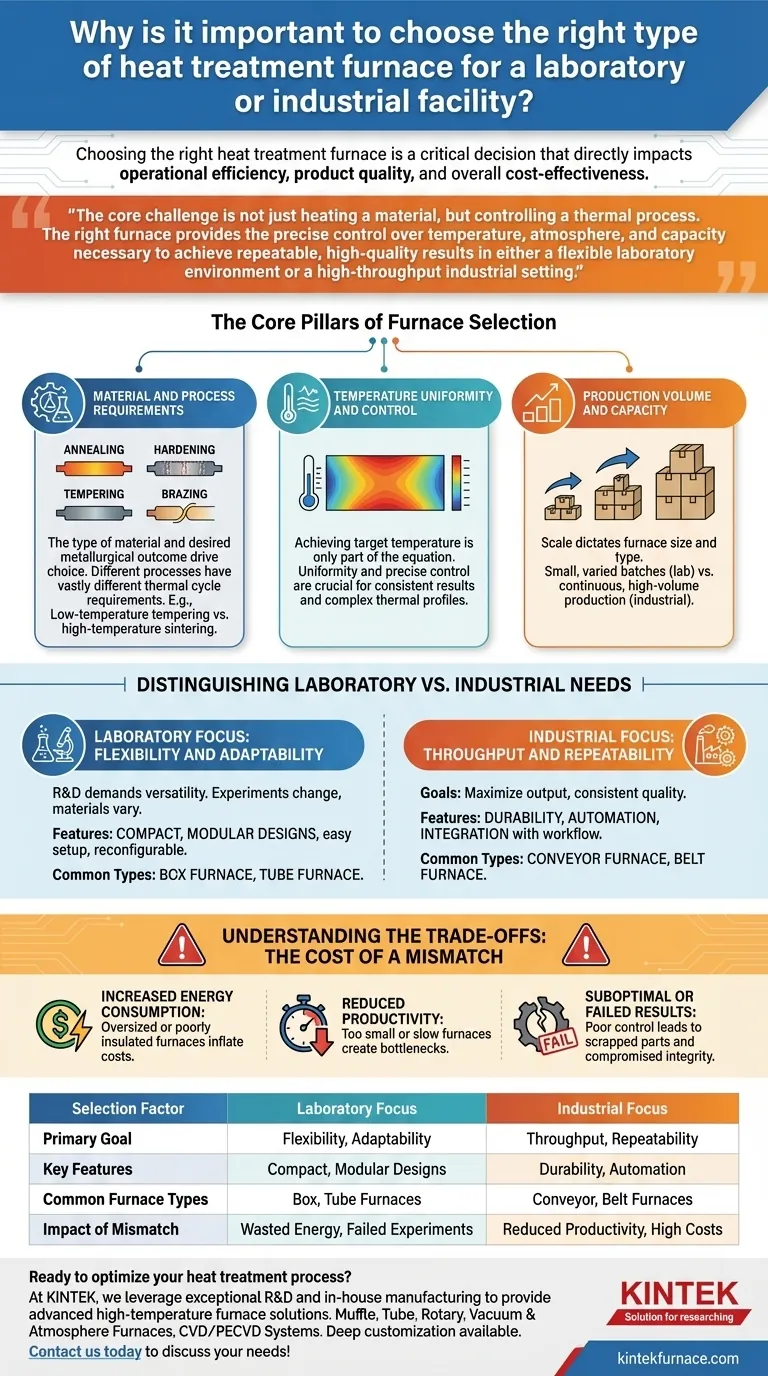

I Pilastri Fondamentali della Selezione del Forno

Il processo decisionale deve basarsi su una chiara comprensione dei requisiti tecnici e operativi specifici. Questi pilastri costituiscono la base per un investimento di successo.

Requisiti del Materiale e del Processo

Il tipo di materiale che stai lavorando e il risultato metallurgico desiderato sono i fattori primari della tua scelta. Diversi materiali e processi di trattamento termico come ricottura, tempra, rinvenimento o brasatura hanno requisiti di ciclo termico molto diversi.

Un forno progettato per la tempra a bassa temperatura dell'acciaio, ad esempio, è del tutto inadatto per la sinterizzazione ad alta temperatura di ceramiche.

Uniformità e Controllo della Temperatura

Raggiungere la temperatura target è solo una parte dell'equazione. L'uniformità della temperatura — assicurare che l'intero carico di lavoro sia alla stessa temperatura — è cruciale per risultati coerenti.

Un controllo preciso della temperatura ti consente di eseguire accuratamente profili di riscaldamento e raffreddamento complessi, essenziale per lo sviluppo di microstrutture e proprietà dei materiali specifiche.

Volume e Capacità di Produzione

La scala della tua operazione determina la dimensione e il tipo di forno necessari. Un disallineamento qui crea una significativa inefficienza.

Per lotti piccoli e vari, tipici di un laboratorio, un forno a muffola o un forno a tubo è spesso l'ideale. Per una produzione industriale continua e ad alto volume, un forno a nastro o a tappeto è necessario per tenere il passo con la linea di produzione.

Distinzione tra Esigenze di Laboratorio e Industriali

Sebbene i principi fondamentali siano gli stessi, le priorità per le applicazioni di laboratorio e industriali sono distinte.

L'Obiettivo del Laboratorio: Flessibilità e Adattabilità

Gli ambienti di ricerca e sviluppo richiedono versatilità. Gli esperimenti cambiano, i materiali variano e i processi sono costantemente perfezionati.

Pertanto, i forni da laboratorio spesso presentano design compatti e modulari. Ciò consente una facile configurazione, riconfigurazione e adattabilità a un'ampia gamma di test, pur rispettando i vincoli di budget comuni ai dipartimenti di R&S.

L'Obiettivo Industriale: Produttività e Ripetibilità

In un contesto di produzione, gli obiettivi primari sono massimizzare l'output e garantire che ogni pezzo soddisfi lo stesso standard di qualità. La coerenza è fondamentale.

I forni industriali sono costruiti per durabilità, automazione e integrazione in un flusso di lavoro di produzione più ampio. L'attenzione è rivolta a prestazioni affidabili e ripetibili, ciclo dopo ciclo, per garantire un'elevata produttività e tempi di inattività minimi.

Comprendere i Compromessi: Il Costo di un Errore di Scelta

Selezionare il forno sbagliato non è un piccolo inconveniente; ha conseguenze significative e costose che si ripercuotono sull'intera operazione.

Aumento del Consumo Energetico

Un forno sovradimensionato o uno con scarso isolamento consumerà molta più energia del necessario per lavorare un carico, portando a costi operativi gonfiati. Questo è uno spreco di risorse costante e inutile.

Produttività Ridotta

Un forno troppo piccolo per il volume di produzione crea un collo di bottiglia, rallentando l'intero processo di produzione. Allo stesso modo, un forno con tempi di riscaldamento o raffreddamento lenti può limitare gravemente la produttività giornaliera.

Risultati Subottimali o Falliti

Questo è il fallimento più critico. Un forno errato, sia a causa di scarsa uniformità della temperatura, controllo inadeguato dell'atmosfera o un ciclo termico improprio, può non produrre le proprietà del materiale desiderate. Ciò porta direttamente a scarti di pezzi, materiali sprecati e integrità del prodotto compromessa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il forno corretto, devi prima definire il tuo obiettivo primario. Il tuo obiettivo ti guiderà al giusto equilibrio di caratteristiche, capacità e costi.

- Se il tuo obiettivo primario è la ricerca e sviluppo: dai priorità ai forni flessibili, compatti e modulari che possono adattarsi a una vasta gamma di esigenze sperimentali.

- Se il tuo obiettivo primario è la produzione industriale ad alto volume: seleziona un forno durevole ottimizzato per una produttività costante, ripetibilità e integrazione con la tua linea di produzione.

- Se il tuo obiettivo primario è la convenienza economica: abbina attentamente le dimensioni, l'efficienza energetica e le capacità del forno direttamente al tuo specifico carico di lavoro per evitare sprechi sia di capitale che di spesa operativa.

Fare una scelta informata assicura che il tuo processo di trattamento termico sia una risorsa affidabile, non una passività operativa.

Tabella riassuntiva:

| Fattore di Selezione | Focus Laboratorio | Focus Industriale |

|---|---|---|

| Obiettivo Primario | Flessibilità, Adattabilità | Produttività, Ripetibilità |

| Caratteristiche Chiave | Design Compatti, Modulari | Durabilità, Automazione |

| Tipi di Forno Comuni | Forni a Muffola, Forni a Tubo | Forni a Nastro, Forni a Tappeto |

| Impatto dell'Errore di Scelta | Spreco di Energia, Esperimenti Falliti | Produttività Ridotta, Costi Elevati |

Pronto per ottimizzare il tuo processo di trattamento termico? In KINTEK, sfruttiamo eccezionali attività di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, con forti capacità di personalizzazione approfondita per soddisfare con precisione i tuoi requisiti sperimentali o di produzione unici. Che tu sia in un laboratorio o in un impianto industriale, possiamo aiutarti a raggiungere efficienza e qualità superiori. Contattaci oggi per discutere come i nostri forni possono beneficiare la tua operazione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar