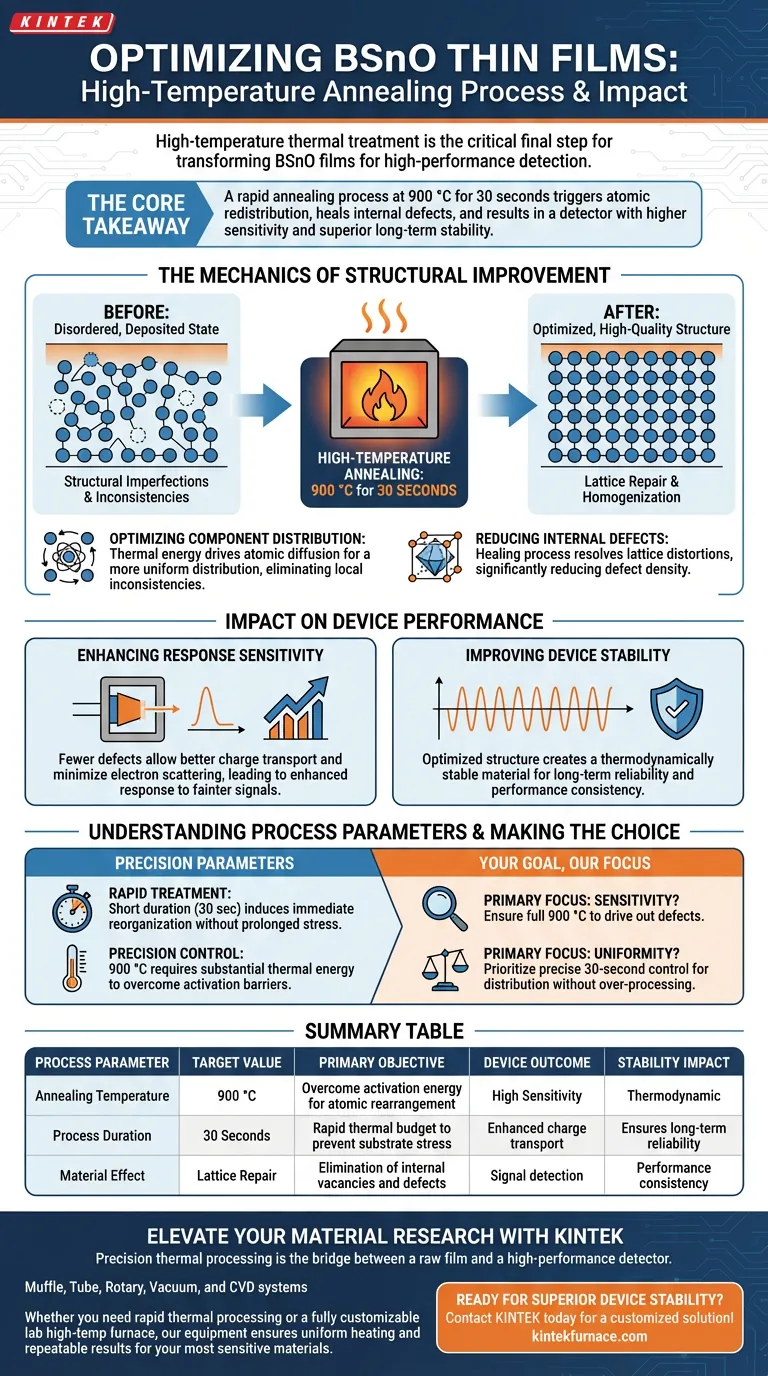

Il trattamento termico ad alta temperatura è la fase finale critica per ottimizzare i film sottili di ossido di boro e stagno (BSnO). Nello specifico, sottoporre questi film a un processo di ricottura rapida a 900 °C per 30 secondi viene eseguito per ristrutturare fondamentalmente il materiale, migliorandone sia la qualità fisica sia la capacità di rilevare segnali luminosi ed elettrici.

Il concetto chiave Questo processo non è semplicemente un riscaldamento; è un meccanismo di riparazione reticolare e omogeneizzazione. Esporre brevemente i film di BSnO a un calore elevato innesca la ridistribuzione atomica che ripara i difetti interni, con il risultato diretto di un rilevatore con maggiore sensibilità e stabilità a lungo termine superiore.

La meccanica del miglioramento strutturale

La funzione principale della ricottura dei film di BSnO è quella di spostare il materiale da uno stato disordinato depositato a una struttura ottimizzata e di alta qualità.

Ottimizzazione della distribuzione dei componenti

Durante il processo di deposizione, gli atomi all'interno del film potrebbero non essere perfettamente allineati o distribuiti uniformemente.

L'energia termica fornita dal forno di ricottura guida la diffusione atomica. Ciò consente ai costituenti del film di riorganizzarsi in una distribuzione più uniforme, eliminando le incongruenze locali nella composizione del materiale.

Riduzione dei difetti interni

I film appena depositati contengono spesso imperfezioni strutturali, come vacanze o difetti interstiziali, che interrompono il flusso di elettroni.

Il trattamento ad alta temperatura agisce come un processo di guarigione. Fornisce l'energia necessaria per risolvere queste distorsioni reticolari, riducendo significativamente la densità dei difetti interni che altrimenti agirebbero come trappole per i portatori di carica.

Impatto sulle prestazioni del dispositivo

Le modifiche strutturali indotte dal forno si traducono direttamente in guadagni misurabili nelle prestazioni dei dispositivi optoelettronici.

Aumento della sensibilità di risposta

Un film con meno difetti consente un migliore trasporto di carica.

Minimizzando gli ostacoli interni che disperdono gli elettroni, il processo di ricottura garantisce che il rilevatore finale sia altamente reattivo. Il risultato è un dispositivo con sensibilità di risposta migliorata, in grado di rilevare segnali più deboli con maggiore precisione.

Miglioramento della stabilità del dispositivo

Le prestazioni sono inutili senza affidabilità.

L'ottimizzazione della struttura del film crea un materiale più stabile termodinamicamente. Ciò garantisce che il rilevatore mantenga le sue caratteristiche prestazionali nel tempo, fornendo la stabilità necessaria per le applicazioni pratiche.

Comprensione dei parametri di processo

Sebbene i vantaggi siano chiari, i parametri specifici del trattamento sono non negoziabili per il successo.

L'importanza del trattamento rapido

Il protocollo standard per BSnO è un trattamento di breve durata (tipicamente 30 secondi).

A differenza di altri materiali che potrebbero richiedere lunghi tempi di permanenza per indurre la ricristallizzazione, il BSnO beneficia di un budget termico rapido. Ciò suggerisce che l'obiettivo è indurre una riorganizzazione superficiale e reticolare immediata senza sottoporre il substrato o il film a uno stress termico prolungato che potrebbe causare problemi di diffusione o degradazione.

Controllo di precisione

L'alta temperatura (900 °C) è significativamente più alta delle temperature di ricottura utilizzate per molti altri ossidi comuni (spesso 300°C–600°C).

Ciò indica che il BSnO richiede una notevole energia termica per superare le barriere di energia di attivazione per la riorganizzazione atomica. Il controllo preciso di questa temperatura è essenziale per ottenere le proprietà optoelettroniche desiderate senza sovra-elaborare il film.

Fare la scelta giusta per il tuo obiettivo

Quando si integrano film di BSnO nella fabbricazione di rilevatori, la fase di ricottura definisce la qualità finale del tuo sensore.

- Se il tuo obiettivo principale è la sensibilità: Assicurati che la temperatura raggiunga i 900 °C completi per eliminare sufficientemente i difetti reticolari interni che smorzano la risposta del segnale.

- Se il tuo obiettivo principale è l'uniformità: Dai priorità al controllo preciso della durata di 30 secondi per consentire la distribuzione dei componenti senza sovra-saturare il film di calore.

Aderendo rigorosamente a questo protocollo ad alta temperatura e di breve durata, trasformi un film depositato grezzo in un componente di rilevamento ad alte prestazioni.

Tabella riassuntiva:

| Parametro di processo | Valore target | Obiettivo primario |

|---|---|---|

| Temperatura di ricottura | 900 °C | Superare l'energia di attivazione per la riorganizzazione atomica |

| Durata del processo | 30 secondi | Budget termico rapido per prevenire lo stress del substrato |

| Effetto sul materiale | Riparazione reticolare | Eliminazione di vacanze e difetti interni |

| Risultato del dispositivo | Alta sensibilità | Trasporto di carica e rilevamento del segnale migliorati |

| Impatto sulla stabilità | Termodinamico | Garantisce affidabilità a lungo termine e coerenza delle prestazioni |

Eleva la tua ricerca sui materiali con KINTEK

L'elaborazione termica di precisione è il ponte tra un film grezzo e un rilevatore ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per soddisfare la rigorosa precisione di 900°C richiesta per l'ottimizzazione dei film sottili di BSnO. Sia che tu abbia bisogno di un'elaborazione termica rapida o di un forno ad alta temperatura da laboratorio completamente personalizzabile, le nostre attrezzature garantiscono un riscaldamento uniforme e risultati ripetibili per i tuoi materiali più sensibili.

Pronto a ottenere una stabilità del dispositivo superiore? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Cunhua Xu, Wei Zheng. Boron tin oxide for filterless intrinsic-narrowband solar-blind ultraviolet detectors with tunable photoresponse peak from 231 to 275 nm. DOI: 10.1063/5.0174556

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto per polveri minerali? Ottimizzare il legame polimerico e la densità

- Qual è la funzione di un'autoclave rotante ad alta pressione nella sintesi delle zeoliti SSZ-13? | Migliorare la cristallinità

- Come funziona un evaporatore rotante nel recupero dei lipidi grezzi di semi di cotone? Ottimizza la tua estrazione lipidica

- Quali sono alcuni esempi di processi di riscaldamento industriale ad alta temperatura? Esplora le applicazioni e i benefici chiave

- Come funge il cloruro di zinco (ZnCl2) da modello strutturale? Ingegnerizzazione di carboni drogati con azoto ad alta porosità

- Quale ruolo gioca il metodo di impregnazione quando si utilizza la cordierite come supporto? Migliora il Caricamento e l'Attività del Catalizzatore

- Quale ruolo svolge un forno di essiccazione termostatico elettrico nel pretrattamento dei catalizzatori Fe–Ni/AC? Guida essenziale

- Nella aluminizzazione in fase gassosa, come i forni ad alta temperatura facilitano la formazione della fase β-NiAl?