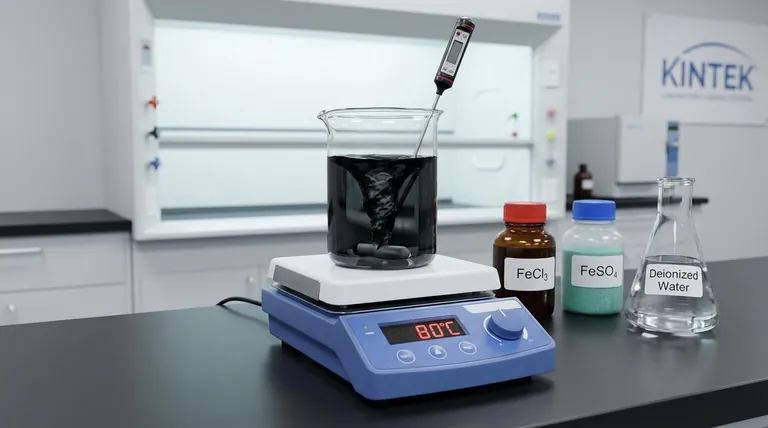

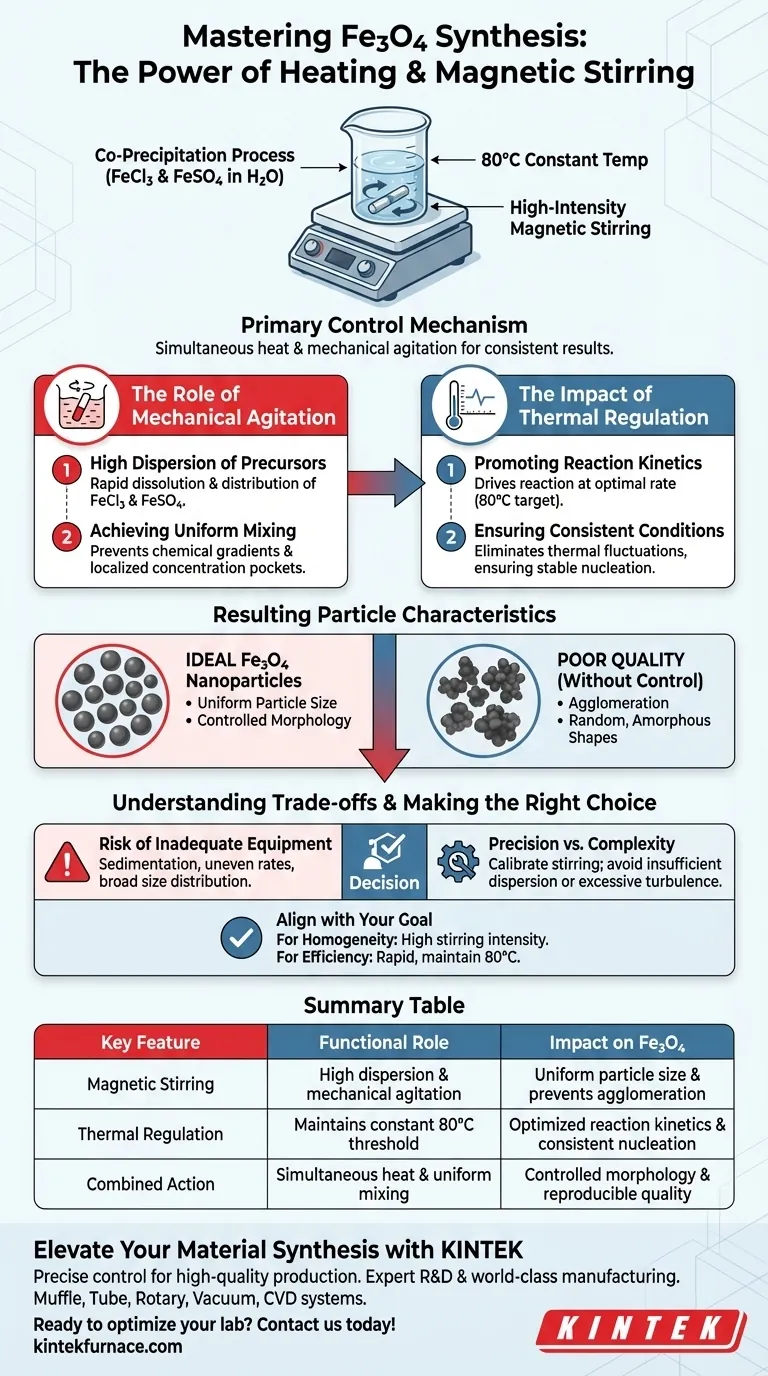

L'apparecchiatura di riscaldamento con agitazione magnetica funziona come meccanismo di controllo primario per la coprecipitazione di successo delle nanoparticelle di Fe3O4. Mantenendo simultaneamente una temperatura costante di 80°C e fornendo agitazione meccanica ad alta intensità, questa apparecchiatura garantisce che i precursori di ferro—FeCl3 e FeSO4—siano completamente dispersi e reagiscano in condizioni uniformi per produrre risultati coerenti.

Nella sintesi di nanoparticelle, l'ambiente fisico detta l'esito chimico. L'applicazione simultanea di calore e agitazione è essenziale per guidare la cinetica di reazione prevenendo l'agglomerazione, con conseguenti particelle con morfologia controllata e dimensioni uniformi.

Il Ruolo dell'Agitazione Meccanica

Alta Dispersione dei Precursori

La funzione principale dell'elemento di agitazione magnetica è garantire l'alta dispersione dei sali di ferro nel solvente.

In particolare, facilita la rapida dissoluzione e distribuzione di FeCl3 e FeSO4 nella base di acqua deionizzata.

Ottenere un'Omogenea Miscelazione

Senza un rigoroso intervento meccanico, possono formarsi gradienti chimici all'interno della soluzione.

L'agitazione meccanica ad alta intensità garantisce che i reagenti vengano miscelati uniformemente, prevenendo aree localizzate di alta o bassa concentrazione che potrebbero portare a una crescita incoerente delle particelle.

L'Impatto della Regolazione Termica

Promuovere la Cinetica di Reazione

L'elemento riscaldante è responsabile di guidare la reazione chimica in avanti a una velocità ottimale.

Mantenere la soluzione a una temperatura specifica di 80°C promuove la cinetica della reazione, garantendo che il processo di coprecipitazione avvenga in modo efficiente.

Garantire Condizioni Coerenti

La stabilità della temperatura è critica quanto il raggiungimento del calore target.

L'apparecchiatura mantiene una costante condizione di riscaldamento, che elimina le fluttuazioni termiche che altrimenti potrebbero alterare il processo di nucleazione e degradare la qualità del prodotto finale.

Caratteristiche delle Particelle Risultanti

Dimensioni Uniformi delle Particelle

La combinazione di calore costante e miscelazione uniforme influenza direttamente la distribuzione delle dimensioni delle nanoparticelle.

Quando i precursori sono distribuiti e riscaldati uniformemente, la nucleazione avviene simultaneamente in tutta la soluzione, portando a dimensioni uniformi delle particelle.

Morfologia Controllata

La forma fisica, o morfologia, delle nanoparticelle è dettata dall'ambiente di reazione.

Controllando rigorosamente l'agitazione e la temperatura, l'apparecchiatura garantisce che le nanoparticelle di Fe3O4 generate presentino le caratteristiche strutturali desiderate piuttosto che forme casuali e amorfe.

Comprendere i Compromessi

Il Rischio di Apparecchiature Inadeguate

L'uso del riscaldamento standard senza agitazione magnetica spesso si traduce in sedimentazione o tassi di reazione non uniformi.

Se i precursori si depositano o si mescolano in modo non uniforme, le particelle risultanti possono soffrire di ampie distribuzioni di dimensioni o agglomerazione significativa.

Precisione vs. Complessità

Sebbene questa apparecchiatura aggiunga un livello di complessità operativa, elimina la variabilità trovata nei metodi manuali.

Tuttavia, gli utenti devono assicurarsi che l'intensità di agitazione sia calibrata correttamente; un'agitazione insufficiente non riesce a disperdere i precursori, mentre un'eccessiva turbolenza potrebbe potenzialmente introdurre bolle d'aria o stress di taglio a seconda della scala.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua sintesi di Fe3O4, allinea le impostazioni della tua apparecchiatura con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'Omogeneità delle Particelle: Assicurati che la tua agitazione magnetica sia impostata su alta intensità per prevenire gradienti di concentrazione durante la fase di nucleazione.

- Se il tuo obiettivo principale è l'Efficienza della Reazione: Dai priorità alle apparecchiature in grado di raggiungere rapidamente e mantenere rigorosamente la soglia di 80°C per ottimizzare la cinetica chimica.

La coerenza nei tuoi controlli fisici è il fattore più importante nella sintesi riproducibile di nanoparticelle.

Tabella Riassuntiva:

| Caratteristica Chiave | Ruolo Funzionale nella Sintesi | Impatto sulle Nanoparticelle di Fe3O4 |

|---|---|---|

| Agitazione Magnetica | Alta dispersione & agitazione meccanica | Dimensioni uniformi delle particelle & previene l'agglomerazione |

| Regolazione Termica | Mantiene una soglia costante di 80°C | Cinetica di reazione ottimizzata & nucleazione coerente |

| Azione Combinata | Calore simultaneo & miscelazione uniforme | Morfologia controllata & qualità riproducibile |

Eleva la Tua Sintesi di Materiali con KINTEK

Il controllo preciso delle variabili termiche e meccaniche è il fondamento della produzione di nanoparticelle di alta qualità. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce soluzioni di laboratorio avanzate tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Sia che tu stia aumentando la scala della sintesi di Fe3O4 o sviluppando complessi materiali a film sottile, i nostri forni ad alta temperatura garantiscono la stabilità termica e l'uniformità richieste dal tuo lavoro.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contattaci oggi stesso per trovare l'attrezzatura perfetta per le tue esigenze!

Guida Visiva

Riferimenti

- Meenakshi Sundaram Sharmila, Gurusamy, Annadurai. Biogenic fabrication of biochar-functionalized iron oxide nanoparticles using Miscanthus sinensis for oxytetracycline removal and toxicological assessment. DOI: 10.12692/jbes/27.2.10-20

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i vantaggi di una camera a vuoto? Ottieni un controllo di processo e una purezza senza pari

- Quali sono le specifiche di potenza per una tipica pompa da vuoto ad acqua circolante? Specifiche chiave per l'efficienza del laboratorio

- Quali sono i rischi nell'utilizzo di crogioli di allumina ad alta purezza per la decomposizione del periodato? Evitare errori critici nei dati

- Perché è necessario un sistema di pompaggio del vuoto ad alte prestazioni per i rivestimenti DLC? Raggiungere una purezza di 3,0 x 10^-5 Pa

- Perché utilizzare un crogiolo di allumina con coperchio per la pirolisi della glicina? Ottimizza la sintesi dei tuoi compositi a base di carbonio

- Quali funzioni svolgono gli stampi in grafite durante la pressatura a caldo sottovuoto di A356/SiCp? Ottimizza la densità del tuo materiale

- Perché le termocoppie di tipo K sono preferite nei forni industriali? Sblocca un'affidabile precisione per il controllo ad alta temperatura

- Come fa un forno di essiccazione da laboratorio a garantire la stabilità strutturale dei granuli microincapsulati? Guida esperta all'essiccazione