La precisa regolazione termica è il meccanismo con cui un forno di essiccazione da laboratorio garantisce la stabilità strutturale dei granuli microincapsulati. Mantenendo un intervallo di temperatura costante da 45 a 50 °C, il forno facilita una delicata rimozione dell'umidità per prevenire le fratture fisiche che compromettono il guscio protettivo del granulo durante il post-trattamento.

La funzione principale del forno di essiccazione è prevenire le "fessurazioni da stress" causate dalla rapida disidratazione. Stabilizzando l'ambiente termico, il forno preserva la resistenza meccanica dei granuli fertilizzanti e garantisce che i nutrienti incapsulati rimangano saldamente contenuti.

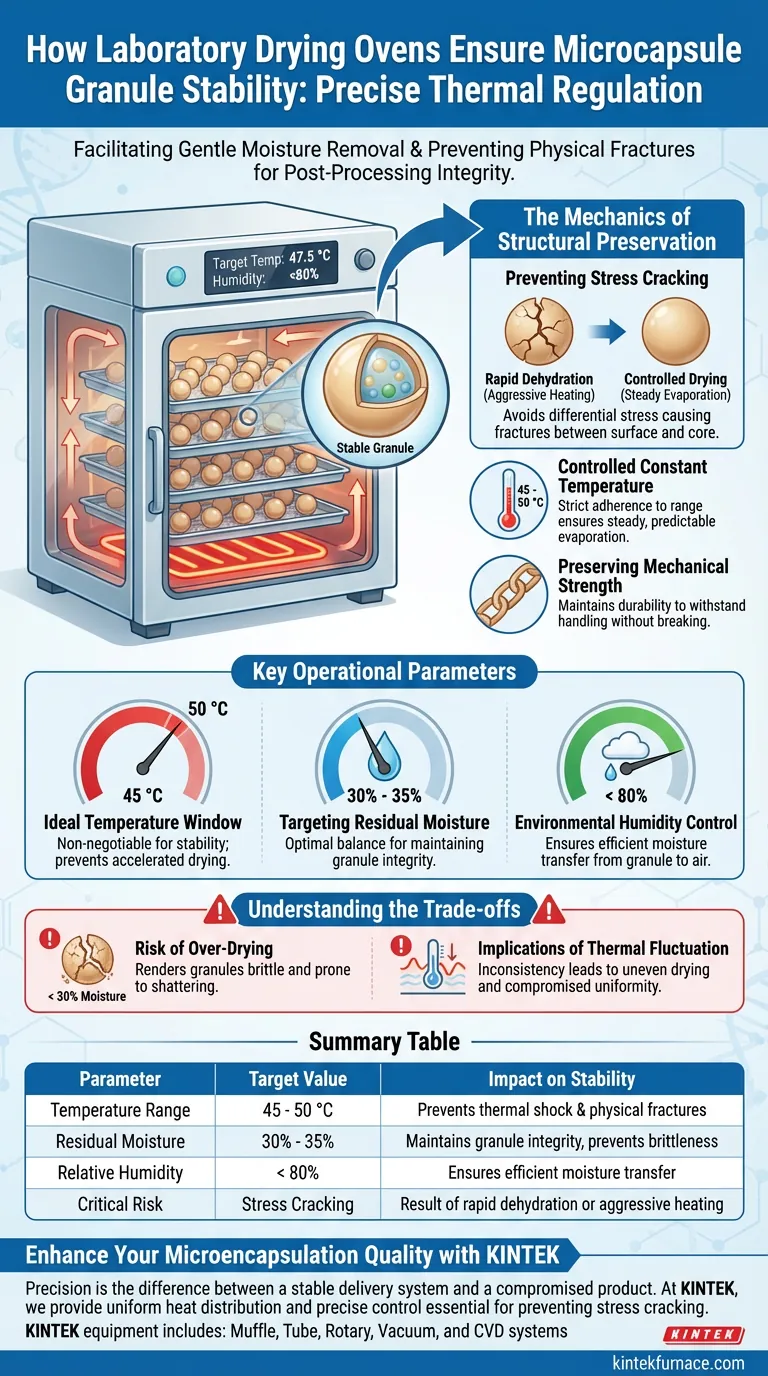

La meccanica della conservazione strutturale

Prevenire le fessurazioni da stress

Il rischio più critico per le microcapsule durante il post-trattamento è la rapida disidratazione. Se l'umidità viene rimossa troppo velocemente, lo stress differenziale tra la superficie e il nucleo del granulo causa la fessurazione della struttura.

Temperatura costante controllata

Per mitigare questo rischio, il forno da laboratorio fornisce un ambiente a temperatura costante. Mantenere la temperatura rigorosamente tra 45 e 50 °C assicura che il tasso di evaporazione sia costante e prevedibile, piuttosto che aggressivo.

Preservare la resistenza meccanica

Questo processo controllato è direttamente collegato alla durabilità del prodotto finale. Evitando lo shock termico, il forno mantiene la resistenza meccanica dei granuli fertilizzanti, assicurando che possano resistere alla manipolazione senza rompersi.

Parametri operativi chiave

La finestra di temperatura ideale

L'adesione all'intervallo specifico di 45-50 °C è non negoziabile per la stabilità. Temperature superiori a questo intervallo rischiano di accelerare il processo di essiccazione oltre i limiti strutturali dei materiali microincapsulati.

Mirare all'umidità residua

L'obiettivo della fase di essiccazione non è la disidratazione totale, ma piuttosto il raggiungimento di uno specifico equilibrio. Il processo mira a un contenuto di umidità residua del 30-35%, che è ottimale per mantenere l'integrità del granulo.

Controllo dell'umidità ambientale

Un'essiccazione efficace richiede la gestione dell'atmosfera circostante oltre al calore. L'ambiente del forno deve mantenere un'umidità relativa inferiore all'80% per garantire un efficiente trasferimento dell'umidità dal granulo all'aria.

Comprendere i compromessi

Il rischio di sovra-essiccazione

Sebbene la rimozione dell'umidità sia necessaria, un'essiccazione eccessiva può essere dannosa quanto un'essiccazione insufficiente. Deviare al di sotto del target di umidità residua del 30% può rendere i granuli fragili e inclini a frantumarsi.

Implicazioni della fluttuazione termica

L'incoerenza dell'elemento riscaldante può portare a tassi di essiccazione non uniformi in un lotto. Se il forno non riesce a mantenere la banda di temperatura costante, alcuni granuli possono subire fessurazioni da stress mentre altri rimangono troppo umidi, compromettendo l'uniformità del rilascio dei nutrienti.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo del tuo processo di microincapsulazione, devi allineare i tuoi parametri di essiccazione con le tue metriche di qualità specifiche.

- Se la tua attenzione principale è la durabilità fisica: mantieni rigorosamente la temperatura tra 45 e 50 °C per prevenire le fratture da stress che riducono la resistenza meccanica.

- Se la tua attenzione principale è la ritenzione dei nutrienti: monitora attentamente il contenuto di umidità residua per assicurarti che si stabilizzi tra il 30 e il 35%, garantendo che il nucleo rimanga incapsulato.

Un'essiccazione controllata e delicata è l'unico modo per trasformare un fragile granulo umido in un sistema di rilascio stabile ed efficace.

Tabella riassuntiva:

| Parametro | Valore target | Impatto sulla stabilità |

|---|---|---|

| Intervallo di temperatura | 45 - 50 °C | Previene shock termico e fratture fisiche |

| Umidità residua | 30% - 35% | Mantiene l'integrità del granulo e previene la fragilità |

| Umidità relativa | < 80% | Garantisce un efficiente trasferimento di umidità e un'essiccazione costante |

| Rischio critico | Fessurazioni da stress | Risultato di rapida disidratazione o riscaldamento aggressivo |

Migliora la qualità della tua microincapsulazione con KINTEK

La precisione fa la differenza tra un sistema di rilascio stabile e un prodotto compromesso. In KINTEK, comprendiamo che i materiali delicati richiedono soluzioni termiche specializzate. I nostri forni da laboratorio avanzati forniscono la distribuzione uniforme del calore e il controllo preciso della temperatura essenziali per prevenire le fessurazioni da stress nei granuli microincapsulati.

Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di attrezzature di laboratorio ad alta temperatura, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di essiccazione standard da laboratorio o di sistemi personalizzabili per requisiti di ricerca unici, la nostra tecnologia garantisce che i tuoi materiali raggiungano la massima resistenza meccanica e ritenzione dei nutrienti.

Pronto a ottimizzare il tuo processo di essiccazione? Contattaci oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni di forni personalizzabili possono supportare la tua innovazione scientifica.

Guida Visiva

Riferimenti

- Alibek Mutushev, Dauren Mukhanov. Development and application of microcapsules based on rice husk and metallurgical sludge to improve soil fertility. DOI: 10.1038/s41598-024-73329-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Perché è necessario un crogiolo di allumina semi-chiuso per g-C3N4? Massimizza la resa e la qualità della tua sintesi

- Quali sono i nomi alternativi per un forno da laboratorio? Trova lo strumento ad alta temperatura giusto per il tuo laboratorio

- Perché le barche di allumina ad alta purezza vengono utilizzate come contenitori precursori nella sintesi di MoS2? Garantire materiali 2D di alta qualità

- Qual è il significato dell'uso di tubi di quarzo ad alta purezza nella crescita di MoS2? Garantire la sintesi di cristalli ad alta purezza

- Perché è necessaria una barca di quarzo ad alta purezza per la pirolisi del catalizzatore Co-Fe-NC? Garantire la massima purezza del catalizzatore

- Quali sono le caratteristiche chiave della pompa per vuoto multifunzione ad acqua circolante? Scopri soluzioni da laboratorio pulite e prive di olio

- Perché vengono selezionate crogioli di allumina ad alta purezza per la sintesi dell'ortosilicato di litio? Garantire purezza e stabilità termica

- Quali sono i vantaggi dell'utilizzo della grafite per la solfurisazione di Sb2S3? Miglioramento della precisione termica e della sicurezza