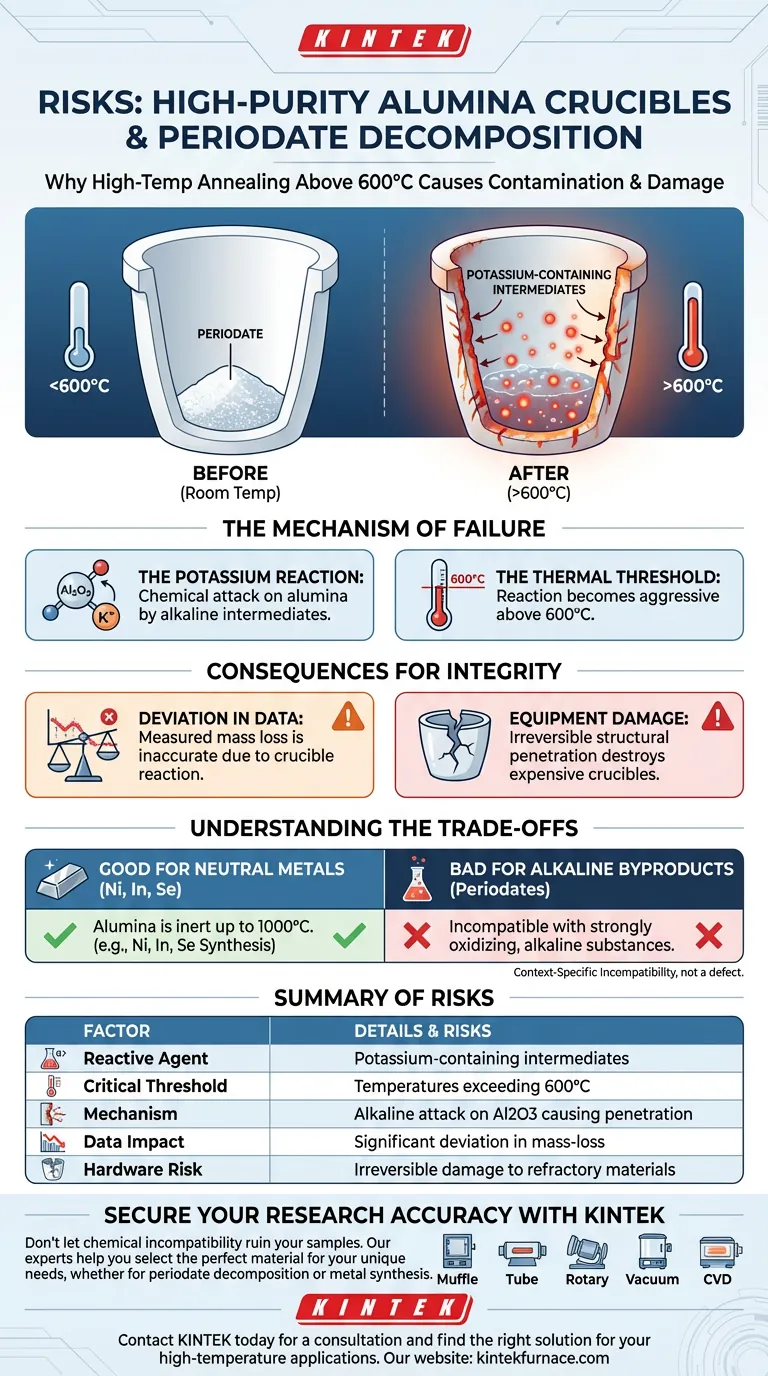

L'utilizzo di crogioli di allumina ad alta purezza per la ricottura dei prodotti di decomposizione del periodato comporta un rischio significativo di contaminazione chimica e danni alle apparecchiature. Quando le temperature superano i 600°C, gli intermedi contenenti potassio generati durante la decomposizione reagiscono aggressivamente con le pareti di allumina, portando alla penetrazione del crogiolo e a dati sperimentali altamente imprecisi.

Sebbene l'allumina ad alta purezza sia ampiamente apprezzata per la sua resistenza termica, non è chimicamente inerte alle sostanze fortemente alcaline. Nel contesto della decomposizione del periodato, questa incompatibilità porta a una reazione chimica che compromette sia l'integrità del contenitore che la validità delle misurazioni di perdita di massa.

Il Meccanismo di Fallimento

La Reazione con il Potassio

Il rischio principale deriva dalla natura chimica dei prodotti di decomposizione. Man mano che i periodati si scompongono, generano intermedi contenenti potassio.

Questi intermedi non sono passivi; sono chimicamente attivi e alcalini. Attaccano la struttura dell'ossido di alluminio (Al2O3), portando a una reazione tra il campione e il recipiente stesso.

La Soglia Termica

Questa reazione dipende dalla temperatura. La soglia critica per questa modalità di fallimento è di circa 600°C.

Al di sotto di questa temperatura, il rischio può essere gestibile, ma una volta che il processo di ricottura supera questo punto, l'energia cinetica consente agli intermedi di potassio di penetrare fisicamente le pareti del crogiolo.

Conseguenze per l'Integrità Sperimentale

Deviazione dai Valori Teorici

La conseguenza scientifica più immediata è la corruzione dei dati. Nell'analisi gravimetrica o negli studi di perdita di massa, ci si affida al crogiolo come contenitore neutro.

Poiché il campione reagisce con e penetra il crogiolo, la perdita di massa misurata devierà significativamente dalle aspettative teoriche. Non si sta più misurando solo la decomposizione; si sta misurando una complessa reazione collaterale.

Danneggiamento dei Materiali Refrattari

Oltre ai dati, c'è un costo fisico. La penetrazione delle pareti del crogiolo causa danni strutturali irreversibili.

I crogioli di allumina ad alta purezza sono costosi materiali di consumo. Questa reazione li distrugge essenzialmente dopo un singolo utilizzo, aumentando significativamente il costo operativo dell'esperimento.

Comprendere i Compromessi

La Trappola dell'"Alta Purezza"

È facile presumere che "alta purezza" equivalga a inerzia chimica universale, ma questa è una concezione errata.

Per molte applicazioni, come la sintesi di composti di Nichel, Indio o Selenio, l'allumina è un'ottima scelta. Può resistere a temperature fino a 1000°C senza contaminare queste specifiche fusioni.

Incompatibilità Specifica del Contesto

Il fallimento qui non è un difetto dell'allumina, ma una discrepanza nella compatibilità chimica.

L'allumina si comporta eccezionalmente bene con metalli e fusioni neutre. Tuttavia, è vulnerabile a sostanze fortemente ossidanti e alcaline, come i sottoprodotti di potassio dei periodati. Utilizzare il recipiente sbagliato per la chimica specifica del proprio campione è una fonte comune di errore sperimentale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo dei tuoi processi ad alta temperatura, valuta i tuoi materiali in base alla compatibilità chimica, non solo alle valutazioni termiche.

- Se il tuo obiettivo principale è l'analisi della decomposizione del periodato: devi evitare i crogioli di allumina se riscaldi oltre i 600°C; la reazione con gli intermedi di potassio invaliderà i tuoi dati di perdita di massa.

- Se il tuo obiettivo principale è la sintesi di composti metallici neutri (es. Ni, In, Se): l'allumina ad alta purezza rimane una scelta superiore grazie alla sua comprovata inerzia e stabilità durante lunghi periodi di permanenza termica ad alte temperature.

Seleziona il materiale del tuo crogiolo in base alla specifica reattività chimica dei tuoi sottoprodotti, non solo alla temperatura del tuo forno.

Tabella Riassuntiva:

| Fattore | Dettagli e Rischi |

|---|---|

| Agente Reattivo | Intermedi contenenti potassio |

| Soglia Critica | Temperature superiori a 600°C |

| Meccanismo | Attacco alcalino all'Al2O3 che causa penetrazione strutturale |

| Impatto sui Dati | Deviazione significativa nelle misurazioni di perdita di massa |

| Rischio Hardware | Danneggiamento irreversibile di costosi materiali refrattari |

Assicura l'Accuratezza della Tua Ricerca con KINTEK

Non lasciare che l'incompatibilità chimica rovini i tuoi campioni o danneggi le tue apparecchiature ad alta temperatura. Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura da laboratorio personalizzabili e crogioli specializzati progettati per le tue esigenze uniche.

Che tu stia lavorando con la decomposizione del periodato o sintetizzando composti metallici neutri (Ni, In, Se), il nostro team tecnico ti aiuterà a selezionare il materiale perfetto per garantire l'integrità sperimentale.

Contatta KINTEK oggi stesso per una consulenza e trova la soluzione giusta per le tue applicazioni ad alta temperatura.

Guida Visiva

Riferimenti

- Two Polymorphs of the Magnetic <i>Catena</i> ‐Orthoperiodato‐Cuprate(II) K <sub>3</sub> [CuIO <sub>6</sub> ]·4H <sub>2</sub> O from Ultra‐Alkaline Media. DOI: 10.1002/zaac.202500092

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i parametri di prestazione di una pompa per vuoto ad acqua circolante? Ottimizza l'efficienza del vuoto nel tuo laboratorio

- Qual è lo scopo dell'utilizzo di un controller PID per azionare un forno di riscaldamento? Padronanza della cinetica termica di precisione

- Perché è necessario un sensore a cristallo di quarzo standard durante l'evaporazione del germanio per la fabbricazione di nanocristalli?

- Perché il renio è selezionato come materiale per le capsule campione? Benefici chiave per il successo degli esperimenti ad alta temperatura

- Qual è il significato tecnico dell'uso di una barchetta di quarzo nella preparazione di superreticoli 2D? Miglioramento della precisione CVD

- Quali sono i vantaggi dell'utilizzo di una termocoppia di tipo B per la riduzione della scoria a 1600°C? Precisione nel calore ultra-elevato

- Come fanno i tubi in allumina ad alta purezza multi-foro a stabilizzare i test CV? Migliora l'accuratezza dei dati con le soluzioni KINTEK

- Come vengono utilizzati bagni d'acqua a temperatura costante e forni di essiccazione per verificare la qualità dell'incollaggio? Padronanza delle prove EN 314-1