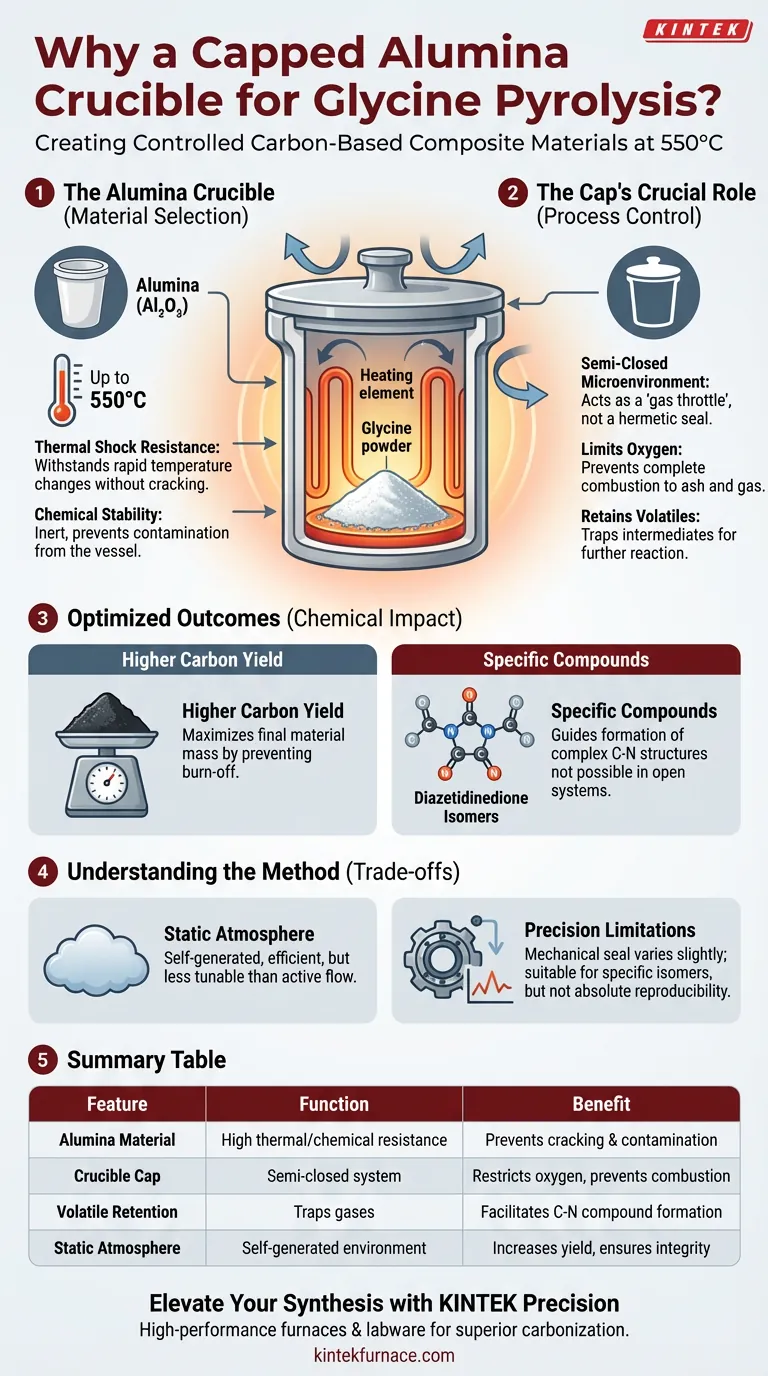

Un crogiolo di allumina con coperchio viene utilizzato principalmente per creare un microambiente controllato e semi-chiuso che bilancia la stabilità termica con la regolazione atmosferica. Il materiale di allumina fornisce l'inerzia chimica e la resistenza agli shock termici necessari a temperature fino a 550°C. Contemporaneamente, il coperchio limita il flusso d'aria, prevenendo una rapida ossidazione e trattenendo gli intermedi volatili essenziali per la reazione.

L'uso di un coperchio è il fattore determinante in questo metodo di sintesi; trasforma un processo di riscaldamento standard in un evento di carbonizzazione controllata. Limitando l'ossigeno esterno e intrappolando i volatili, l'allestimento guida il percorso chimico verso la formazione di specifici composti carbonio-azoto, piuttosto che permettere la combustione completa.

Il Ruolo della Scelta del Materiale

Resistenza agli Shock Termici

La pirolisi della glicina comporta un aumento delle temperature fino a 550°C. L'allumina viene scelta perché mantiene l'integrità strutturale sotto questi stress termici. Impedisce al recipiente di creparsi durante le fasi di riscaldamento o raffreddamento.

Stabilità Chimica

L'allumina è chimicamente inerte in questo contesto. Non reagisce con la glicina o con il materiale carbonioso in via di sviluppo. Ciò garantisce che il composito finale sia privo di contaminanti derivanti dal crogiolo stesso.

La Funzione del Coperchio

Creazione di un Microambiente Semi-Chiuso

Il coperchio non crea una sigillatura ermetica; piuttosto, stabilisce un sistema semi-chiuso all'interno del forno ad aria statica. Questo limita il libero flusso d'aria presente in un ambiente di forno aperto. Agisce efficacemente come un acceleratore per lo scambio di gas.

Limitazione dell'Esposizione all'Ossigeno

Bloccando fisicamente il libero ingresso dell'aria esterna, il coperchio controlla la quantità di ossigeno che raggiunge il campione. L'accesso incontrollato all'ossigeno ad alte temperature porterebbe alla combustione completa della glicina in cenere e gas. Il coperchio assicura che il processo rimanga una reazione di carbonizzazione piuttosto che un'incenerimento.

Ritenzione degli Intermedi Volatili

La glicina si decompone in vari gas volatili prima di solidificarsi in carbonio. Il coperchio intrappola questi intermedi all'interno del crogiolo per una durata maggiore. Questa ritenzione consente a questi gas di partecipare ulteriormente alla reazione, piuttosto che sfuggire immediatamente allo scarico del forno.

Impatto sulla Composizione Chimica

Ottimizzazione della Resa di Carbonizzazione

La combinazione della restrizione dell'ossigeno e della ritenzione dei volatili influisce direttamente sull'efficienza del processo. Mantenendo i reagenti contenuti e prevenendo la combustione, il sistema con coperchio aumenta significativamente la resa di massa finale del materiale a base di carbonio.

Guida alla Formazione dei Composti

Le specifiche condizioni atmosferiche create dal coperchio influenzano la struttura molecolare del prodotto. L'ambiente promuove la formazione di specifici composti carbonio-azoto. In particolare, facilita la sintesi di isomeri della diazotinedione, che potrebbero non formarsi in un ambiente aperto o completamente inerte.

Comprensione dei Compromessi

Atmosfera Statica vs. Dinamica

Mentre il crogiolo con coperchio offre controllo, si basa su un allestimento di forno ad "aria statica". Questo è distinto dai sistemi che utilizzano un flusso di gas attivo (come azoto o argon). La natura "semi-chiusa" significa che l'atmosfera è auto-generata dal campione in decomposizione, il che è efficiente ma meno regolabile rispetto ai sistemi a flusso di gas attivo.

Limitazioni di Precisione

La sigillatura del coperchio di un crogiolo è meccanica e può variare leggermente tra una corsa e l'altra. Ciò significa che la "velocità di perdita" dei volatili può fluttuare. Sebbene sufficiente per produrre isomeri della diazotinedione, potrebbe mancare dell'assoluta riproducibilità di un reattore sigillato.

Fare la Scelta Giusta per la Tua Sintesi

Per applicare questo alla tua produzione di materiali, considera i tuoi specifici obiettivi chimici:

- Se il tuo obiettivo principale è massimizzare la resa: Assicurati che il coperchio si adatti saldamente per ridurre al minimo la perdita di carbonio dovuta all'ossidazione e alla fuga di volatili.

- Se il tuo obiettivo principale è la specificità chimica: Utilizza il metodo con coperchio per promuovere la formazione di strutture C-N complesse come gli isomeri della diazotinedione, che richiedono un'atmosfera ricca e semi-contenuta.

Il crogiolo di allumina con coperchio non è solo un contenitore; è un componente attivo nel plasmare l'ambiente termodinamico della tua reazione.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Pirolisi della Glicina | Beneficio alla Sintesi del Carbonio |

|---|---|---|

| Materiale di Allumina | Elevata resistenza agli shock termici e inerzia chimica | Previene contaminazione e crepe del recipiente a 550°C |

| Coperchio del Crogiolo | Crea un microambiente semi-chiuso | Limita l'ossigeno per prevenire combustione/incenerimento |

| Ritenzione dei Volatili | Intrappola i gas di decomposizione all'interno del crogiolo | Facilita la formazione di specifici composti carbonio-azoto |

| Controllo dell'Atmosfera | Atmosfera statica auto-generata | Aumenta la resa di carbonizzazione e garantisce l'integrità strutturale |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Pronto a ottenere rese di carbonizzazione superiori e composizioni chimiche precise? Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffole, Tubolari, Rotativi, Sottovuoto e CVD, oltre a materiali di laboratorio in allumina di prima qualità. Sia che tu abbia bisogno di attrezzature standard o di un forno completamente personalizzabile per esigenze uniche di pirolisi ad alta temperatura, i nostri esperti sono qui per supportare il successo del tuo laboratorio.

Contatta KINTEK Oggi per Trovare la Tua Soluzione di Laboratorio Perfetta

Guida Visiva

Riferimenti

- Pedro Chamorro‐Posada, Pablo Martín‐Ramos. On a Composite Obtained by Thermolysis of Cu-Doped Glycine. DOI: 10.3390/c10020049

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la funzione di un crogiolo di rame raffreddato ad acqua? Padroneggia la sintesi di leghe ad alta purezza con KINTEK

- Qual è il ruolo fondamentale del filtro per vuoto in un sistema di distillazione sotto vuoto di magnesio di scarto? La protezione essenziale per la tua pompa per vuoto

- Perché l'uso di crogioli ad alto contenuto di allumina è essenziale per NCM811? Garantire la purezza nella sintesi di catodi ad alto contenuto di nichel

- Qual è il ruolo di una pompa meccanica per vuoto nella preparazione delle leghe FeAl? Raggiungere 10⁻² Pa per la Sintesi Pura

- Come contribuisce un controller di temperatura ad alte prestazioni alla ripetibilità? Precisione per la ricottura di film sottili di FTO

- Qual è lo scopo dell'applicazione del Nitruro di Boro (BN) agli stampi di grafite nella VHP di Mg3Sb2? Garantire purezza e facilità di sformatura

- Qual è la funzione degli stampi in grafite nella sinterizzazione a plasma a scintilla (SPS) delle leghe ad alta entropia?

- Quali sono le considerazioni per l'utilizzo di tubi di quarzo sigillati sottovuoto per le leghe Ti-xCr-2Ge? Garantire le massime prestazioni della lega