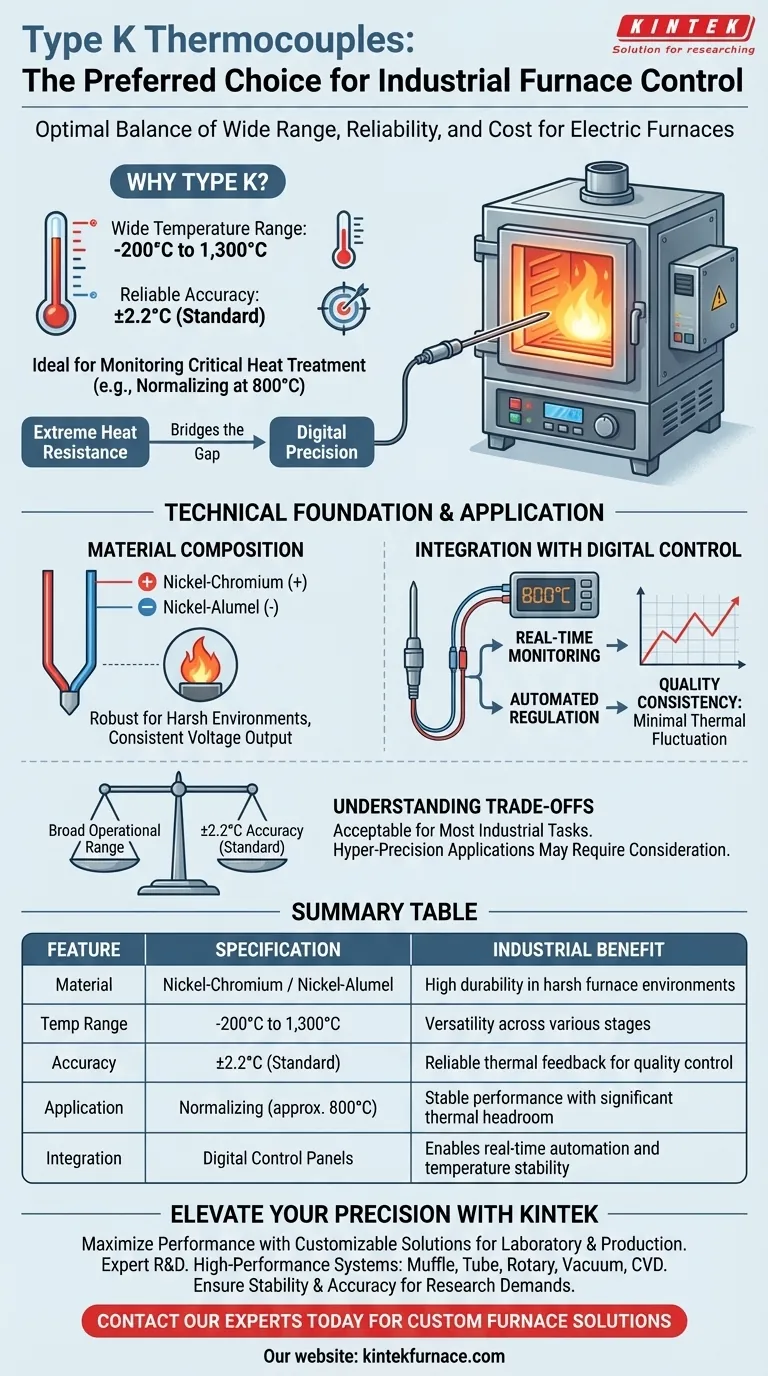

Le termocoppie di tipo K sono la scelta preferita per il controllo dei forni elettrici industriali perché offrono un equilibrio ottimale tra un ampio intervallo di temperatura e un'affidabile accuratezza. Composte da Nichel-Cromo e Nichel-Alumel, questi sensori operano efficacemente da -200°C a 1.300°C. Questo intervallo specifico, combinato con un'accuratezza standard di ±2,2°C, li rende ideali per monitorare processi critici di trattamento termico in cui è obbligatorio un feedback termico costante.

Colmando il divario tra la resistenza al calore estremo e la precisione digitale, le termocoppie di tipo K consentono agli operatori di mantenere un rigoroso controllo di qualità durante i delicati processi di normalizzazione a temperature elevate fino a 800°C.

Le basi tecniche

Composizione del materiale

L'affidabilità della termocoppia di tipo K deriva dalla sua specifica costruzione metallurgica. Utilizza una gamba positiva in Nichel-Cromo e una gamba negativa in Nichel-Alumel.

Questa combinazione è abbastanza robusta da resistere agli ambienti difficili presenti all'interno dei forni elettrici industriali, generando al contempo una tensione di uscita costante per la misurazione.

Ampio intervallo operativo

I forni industriali richiedono sensori che non cedano sotto stress termico. Il tipo K offre uno spettro di misurazione che va da -200°C a 1.300°C.

Questa ampia versatilità garantisce che un singolo tipo di sensore possa gestire varie fasi operative, dalle basi criogeniche fino all'intenso calore richiesto per il trattamento dei metalli.

Applicazione nel controllo di processo

Ottimizzazione per la normalizzazione

I processi di trattamento termico, come la normalizzazione, richiedono spesso temperature sostenute intorno agli 800°C.

La termocoppia di tipo K opera comodamente in questo intervallo, ben al di sotto del suo limite superiore di 1.300°C. Questo "margine" garantisce che il sensore rimanga stabile e durevole anche durante cicli di riscaldamento prolungati.

Integrazione con il controllo digitale

I moderni forni elettrici si affidano a pannelli di controllo digitali per automatizzare la regolazione della temperatura.

I sensori di tipo K forniscono il feedback elettrico necessario a questi pannelli. Questa integrazione consente al sistema di monitorare le condizioni interne in tempo reale.

Garantire la coerenza della qualità

L'obiettivo principale del sistema di controllo è la coerenza della qualità del trattamento termico.

Fornendo un feedback continuo, la termocoppia consente al controller digitale di apportare modifiche immediate agli elementi riscaldanti. Ciò riduce al minimo le fluttuazioni termiche e garantisce che il carico di lavoro venga lavorato esattamente secondo le specifiche.

Comprensione dei compromessi

Limitazioni di accuratezza

Sebbene altamente efficaci per l'uso industriale generale, gli operatori devono essere consapevoli delle specifiche di accuratezza. La termocoppia di tipo K offre tipicamente un'accuratezza di ±2,2°C.

Per la maggior parte delle attività di normalizzazione e trattamento termico, questa tolleranza è perfettamente accettabile. Tuttavia, per applicazioni che richiedono una precisione estrema (ad esempio, controllo di frazioni di grado), questa banda di tolleranza deve essere considerata nella strategia di garanzia della qualità.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il sistema di controllo del tuo forno soddisfi i requisiti operativi, considera quanto segue:

- Se il tuo obiettivo principale è il trattamento termico standard: Affidati alle termocoppie di tipo K per processi come la normalizzazione a 800°C, dove la durata e l'intervallo del sensore offrono il miglior ritorno sull'investimento.

- Se il tuo obiettivo principale è la stabilità del processo: Utilizza le capacità di feedback in tempo reale di questi sensori per guidare la logica digitale, garantendo che il tuo forno reagisca istantaneamente a qualsiasi deviazione di temperatura.

La scelta della termocoppia di tipo K garantisce un collegamento robusto tra il calore fisico del forno e la precisione digitale del tuo sistema di controllo.

Tabella riassuntiva:

| Caratteristica | Specifiche | Beneficio industriale |

|---|---|---|

| Materiale | Nichel-Cromo / Nichel-Alumel | Elevata durata in ambienti di forno difficili |

| Intervallo di temperatura | -200°C a 1.300°C | Versatilità in varie fasi di trattamento termico |

| Accuratezza | ±2,2°C (Standard) | Feedback termico affidabile per il controllo di qualità |

| Applicazione | Normalizzazione (circa 800°C) | Prestazioni stabili con un significativo margine termico |

| Integrazione | Pannelli di controllo digitali | Abilita l'automazione in tempo reale e la stabilità della temperatura |

Migliora la precisione del tuo trattamento termico con KINTEK

Massimizza le prestazioni del tuo forno con soluzioni di controllo della temperatura progettate per l'eccellenza industriale. Supportato da R&S esperti e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione.

Sia che tu stia eseguendo una delicata normalizzazione a 800°C o una sintesi di materiali ad alta temperatura, i nostri sistemi garantiscono la stabilità e l'accuratezza che la tua ricerca richiede. Contatta oggi i nostri esperti tecnici per discutere come i nostri forni ad alta temperatura personalizzabili possono ottimizzare il tuo flusso di lavoro.

Guida Visiva

Riferimenti

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché vengono selezionate crogioli di allumina ad alta purezza per la sintesi dell'ortosilicato di litio? Garantire purezza e stabilità termica

- Perché è necessario un sistema di pompaggio ad alto vuoto per i baccelli di nanotubi di carbonio? Ottenere un incapsulamento molecolare preciso

- Quali sono i parametri di prestazione di una pompa per vuoto ad acqua circolante? Ottimizza l'efficienza del vuoto nel tuo laboratorio

- Perché vengono utilizzati crogioli di zirconia stabilizzata con ossido di magnesio per la fusione di leghe? Stabilità ad alta temperatura fino a 1900°C

- Come operano i sistemi di filtrazione sottovuoto nella disidratazione dei fanghi industriali? Ottenere un'efficiente separazione solido-liquido

- Come influenzano gli stampi di grafite nell'SPS l'acciaio maraging? Gestione della diffusione del carbonio per risultati di sinterizzazione precisi

- Qual è la funzione di un forno di essiccazione sottovuoto per l'analisi FTIR del biochar? Garantire la preparazione di campioni ad alta purezza

- Perché è necessario un sistema di pompaggio ad alto vuoto durante la preparazione di Sb2S3? Garantire film semiconduttori ad alta purezza