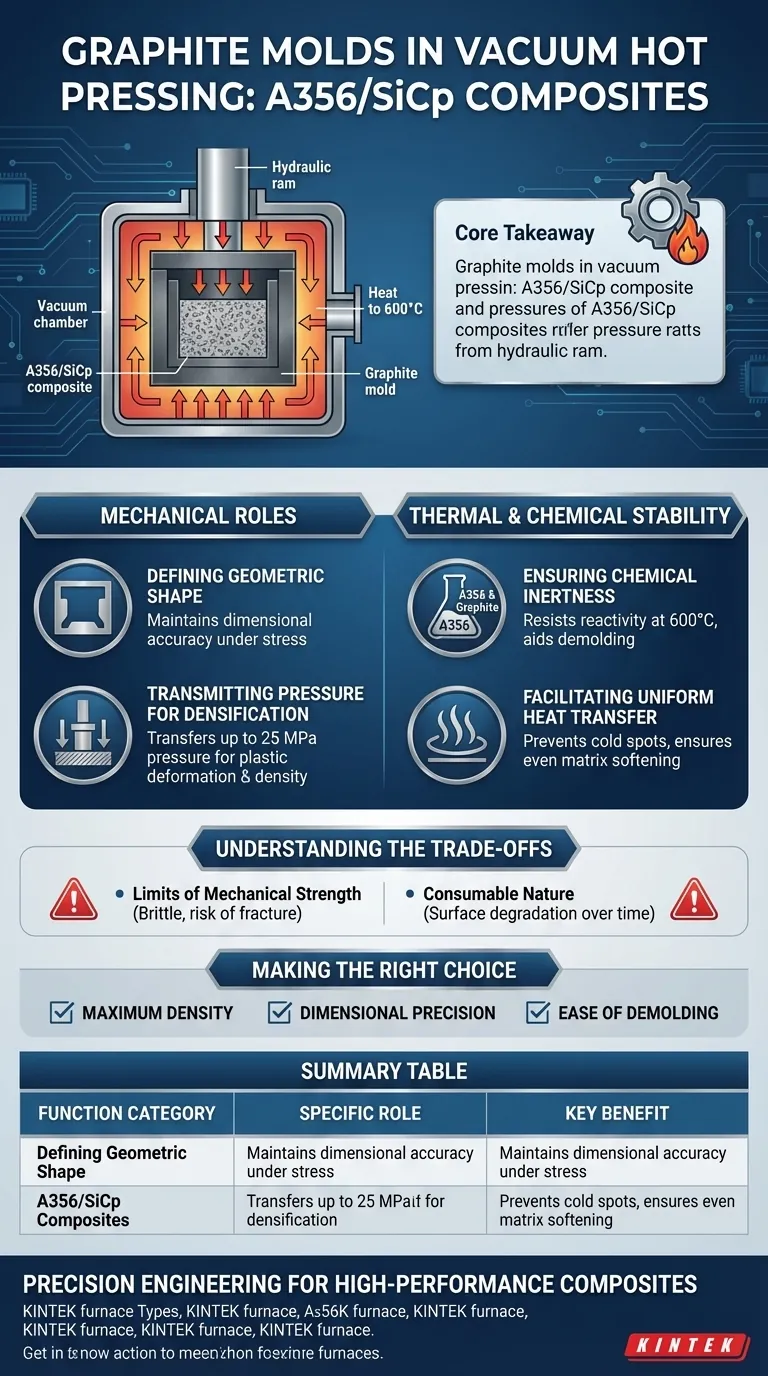

Gli stampi in grafite fungono da interfaccia strutturale e termodinamica primaria durante la pressatura a caldo sottovuoto dei compositi A356/SiCp. Agiscono come contenitori di formatura resistenti alle alte temperature che mantengono la stabilità chimica a circa 600°C, resistendo a pressioni meccaniche fino a 25 MPa. Oltre al semplice contenimento, questi stampi sono il mezzo critico per trasmettere la pressione al fine di assistere la deformazione plastica e la densificazione delle particelle di polvere.

Concetto chiave Lo stampo in grafite non è un semplice contenitore passivo; è uno strumento di processo attivo che converte la pressione idraulica in densità del materiale, mantenendo l'accuratezza dimensionale sotto elevato stress termico. La sua duplice capacità di trasmettere forza e condurre calore senza reagire chimicamente con la matrice di alluminio è essenziale per creare compositi A356/SiCp strutturalmente solidi.

I Ruoli Meccanici dello Stampi

Definizione della Forma Geometrica Sotto Stress

La funzione più immediata dello stampo in grafite è definire la forma geometrica finale del billetta composita.

A differenza della fusione standard, questo processo coinvolge alta pressione. Lo stampo deve mantenere la sua rigidità strutturale per garantire l'accuratezza dimensionale della parte finale, prevenendo rigonfiamenti o deformazioni anche quando la matrice di alluminio si ammorbidisce.

Trasmissione della Pressione per la Densificazione

Lo stampo funge da mezzo di trasmissione della pressione tra il pistone idraulico e la miscela composita.

Trasferisce la pressione meccanica esterna (fino a 25 MPa) direttamente alla polvere di A356/SiC. Questa pressione è necessaria per facilitare la deformazione plastica, chiudere le cavità tra le particelle e garantire una microstruttura densa e non porosa.

Funzioni di Stabilità Termica e Chimica

Garanzia di Inerzia Chimica

Alla temperatura di processo di 600°C, la lega di alluminio A356 diventa altamente reattiva.

Lo stampo in grafite fornisce stabilità chimica in questo ambiente sottovuoto. Resiste alla grave adesione chimica con la matrice di alluminio, che preserva la purezza della superficie del composito e facilita notevolmente l'operazione di sformatura dopo la sinterizzazione.

Facilitazione del Trasferimento Uniforme di Calore

La grafite possiede un'eccellente conducibilità termica.

Lo stampo agisce come un condotto termico, trasferendo uniformemente il calore dagli elementi riscaldanti alla polvere metallica interna. Ciò garantisce che la matrice A356 si sciolga o si ammorbidisca uniformemente in tutto il billetta, prevenendo "punti freddi" che potrebbero portare a debolezze strutturali.

Comprensione dei Compromessi

Limiti della Resistenza Meccanica

Sebbene la grafite sia robusta, è fragile rispetto all'acciaio.

Se la pressione idraulica applicata supera la resistenza alla compressione specifica dello stampo (o se la pressione viene applicata in modo non uniforme), lo stampo può fratturarsi. Devi bilanciare il desiderio di una maggiore pressione di densificazione rispetto ai limiti meccanici del grado specifico di grafite utilizzato.

Natura Consumabile

Gli stampi in grafite sono spesso considerati consumabili nelle applicazioni ad alte prestazioni.

Nonostante la loro stabilità, il ciclo ripetuto tra calore elevato (600°C) e temperatura ambiente, combinato con l'attrito ad alta pressione, degrada nel tempo la finitura superficiale e le tolleranze dimensionali dello stampo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di pressatura a caldo sottovuoto per i compositi A356/SiCp, considera queste priorità specifiche:

- Se il tuo obiettivo principale è la Massima Densità: Dai priorità allo spessore della parete dello stampo e al grado di grafite per garantire che possa sopportare pressioni al limite superiore (vicino a 25 MPa) per massimizzare la deformazione plastica.

- Se il tuo obiettivo principale è la Precisione Dimensionale: Assicurati che il grado di grafite scelto abbia un'elevata stabilità termica per prevenire espansioni o distorsioni durante la fase di riscaldamento a 600°C.

- Se il tuo obiettivo principale è la Facilità di Sformatura: Verifica la finitura superficiale della grafite e la sua compatibilità chimica per prevenire interblocchi meccanici o legami chimici con la matrice di alluminio.

Il successo del tuo composito dipende dalla visione dello stampo in grafite non come un secchio, ma come uno strumento di precisione per applicare calore e pressione.

Tabella Riassuntiva:

| Categoria Funzione | Ruolo Specifico nel Processo | Beneficio Chiave |

|---|---|---|

| Meccanica | Trasmissione Pressione (fino a 25 MPa) | Facilita la deformazione plastica e la densificazione |

| Strutturale | Contenimento Geometrico | Garantisce l'accuratezza dimensionale del billetta composito |

| Termica | Trasferimento Uniforme di Calore | Previene punti freddi e garantisce un ammorbidimento uniforme della matrice |

| Chimica | Inerzia ad Alta Temperatura | Previene l'adesione con la lega A356 e facilita la sformatura |

Ingegneria di Precisione per Compositi ad Alte Prestazioni

Ottenere il perfetto equilibrio tra densità e accuratezza dimensionale nei compositi A356/SiCp richiede attrezzature progettate per ambienti estremi. KINTEK fornisce soluzioni leader del settore per la pressatura a caldo sottovuoto supportate da R&S e produzione esperte.

Sia che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili in base alle tue specifiche uniche sui materiali.

Pronto a elevare la tua scienza dei materiali? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quale ruolo svolge uno stampo di grafite ad alta purezza durante la SPS di TiB2-SiC? Approfondimenti esperti sulla densificazione dei materiali

- Come si devono maneggiare i crogioli riscaldati dopo un esperimento? Assicurare risultati accurati e prevenire danni

- Perché viene utilizzata una lamina di tantalio ad alta purezza durante la fusione della lega Ce2(Fe, Co)17? Proteggi i tuoi materiali di terre rare

- Perché la sigillatura sottovuoto in tubi di quarzo è essenziale per Cr0.82Mn0.18Ge? Garantire la stechiometria e la purezza

- Qual è la funzione di un crogiolo ad alta allumina nella purificazione dei sali cloruri? Proteggere purezza e stabilità termica

- Quale ruolo svolge un crogiolo ceramico negli esperimenti di guadagno di peso per ossidazione delle leghe Ti-V-Cr? Garantire l'accuratezza dei dati

- Perché è necessario utilizzare una pompa per vuoto meccanica per la crescita di SnSe? Garantire la sintesi di materiali ad alta purezza

- Perché viene utilizzata un'unità a vuoto a due stadi nella distillazione del magnesio? Per un pompaggio più rapido ed efficiente