Nella lavorazione dei materiali, un ambiente a vuoto all'interno di un forno a tubo ha un unico scopo fondamentale: creare un'atmosfera ultra-pulita e controllata rimuovendo i gas reattivi. Alle alte temperature richieste per processi come la ricottura e la sinterizzazione, ciò impedisce reazioni chimiche indesiderate come l'ossidazione e la contaminazione, garantendo la purezza, la qualità e l'integrità strutturale del materiale finale.

Il vero valore di un vuoto non è solo prevenire ciò che è visibile, come la corrosione, ma controllare l'invisibile: la struttura interna e la purezza chimica del materiale. Eliminando le interferenze atmosferiche, si ottiene un controllo preciso sulle proprietà finali del materiale, dalla sua durezza alla sua struttura cristallina.

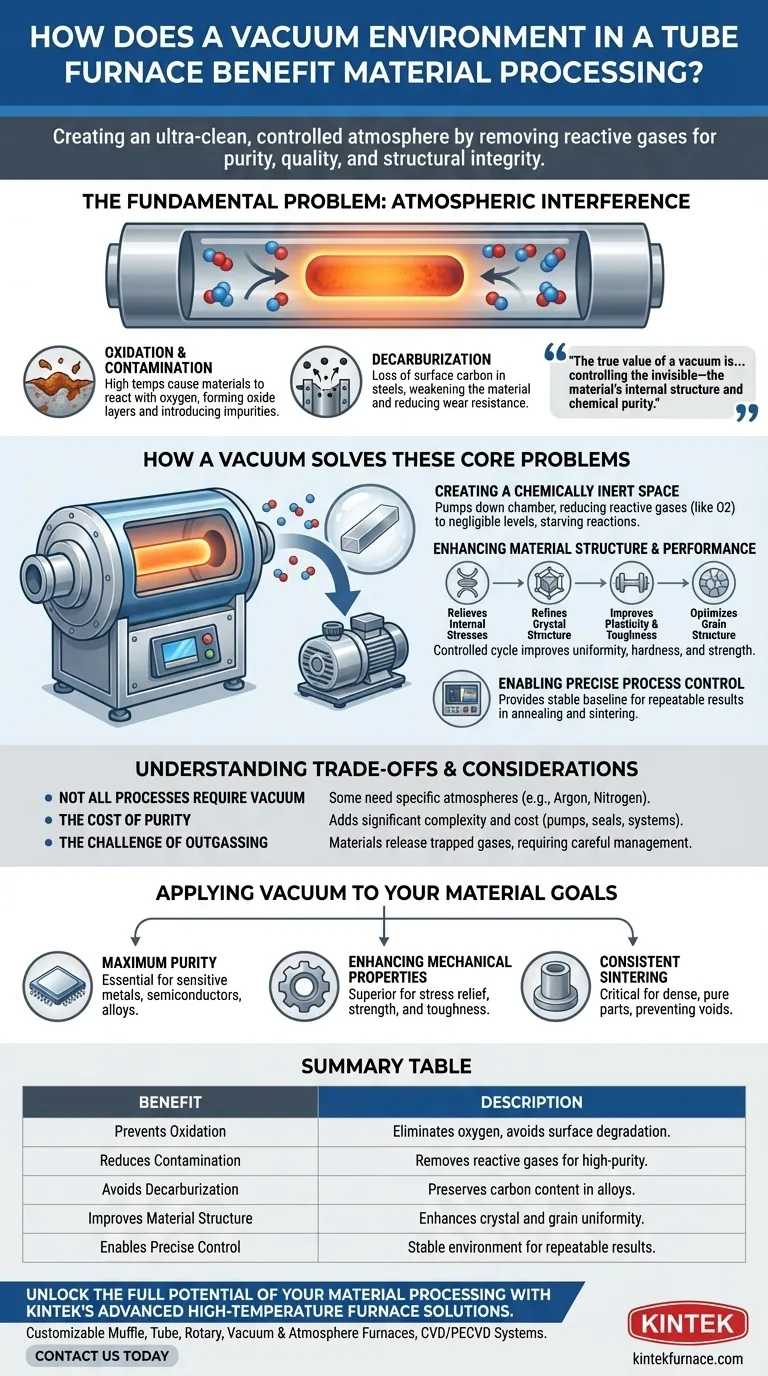

Il Problema Fondamentale: L'Interferenza Atmosferica

A temperatura ambiente, l'aria intorno a noi sembra relativamente innocua. Tuttavia, quando viene riscaldata a centinaia o migliaia di gradi all'interno di un forno, gas comuni come ossigeno, vapore acqueo e azoto diventano agenti altamente reattivi che possono danneggiare irreversibilmente un materiale.

La Minaccia dell'Ossidazione e della Contaminazione

L'ossidazione è la forma di danno più comune. Ad alte temperature, la maggior parte dei materiali reagirà prontamente con l'ossigeno, formando uno strato di ossido sulla loro superficie. Questo non è solo estetico; altera le proprietà fondamentali del materiale e introduce impurità.

Questo processo è una forma di contaminazione, in cui elementi provenienti dall'atmosfera si legano e degradano il campione. Ciò compromette la purezza del materiale, che è fondamentale per applicazioni ad alte prestazioni nei settori dell'elettronica, aerospaziale e medicale.

La Sfida della Decarburazione

Per gli acciai e altre leghe a base di carbonio, un altro rischio significativo è la decarburazione. Questa è la perdita di carbonio dalla superficie del metallo quando viene riscaldato in presenza di ossigeno.

Poiché il carbonio è un elemento legante chiave che determina durezza e resistenza, la sua perdita indebolisce la superficie del materiale, riducendo la resistenza all'usura e la vita a fatica.

Come un Vuoto Risolve Questi Problemi Centrali

Un forno a vuoto contrasta direttamente l'interferenza atmosferica rimuovendo fisicamente l'aria e altri gas dalla camera di processo. Questo crea uno spazio chimicamente inerte in cui il materiale può essere trattato senza timore di reazioni indesiderate.

Creazione di uno Spazio Chimicamente Inerte

Pompando la camera fino a una bassa pressione, la concentrazione di gas reattivi come l'ossigeno viene ridotta a livelli trascurabili. Questo priva efficacemente le potenziali reazioni chimiche del "combustibile" di cui hanno bisogno per verificarsi.

Il risultato è un ambiente di processo incontaminato che preserva la composizione chimica e la purezza del materiale durante l'intero ciclo di riscaldamento e raffreddamento.

Miglioramento della Struttura e delle Prestazioni del Materiale

Oltre a prevenire danni, un ambiente a vuoto è cruciale per migliorare attivamente le proprietà dei materiali. Durante la ricottura sotto vuoto, ad esempio, il ciclo controllato di riscaldamento e raffreddamento in un ambiente pulito esegue diverse operazioni:

- Allieva le sollecitazioni interne accumulate durante la produzione.

- Raffina la struttura cristallina per una migliore uniformità.

- Migliora la plasticità e la tenacità, rendendo il materiale meno fragile.

- Ottimizza la struttura a grana, che può aumentare durezza e resistenza.

Abilitare un Controllo di Processo Preciso

Un vuoto fornisce una base perfettamente stabile e prevedibile. Senza la variabile dei gas atmosferici, gli ingegneri ottengono un controllo preciso sull'intero processo di trattamento termico.

Questa coerenza è essenziale per risultati ripetibili in processi sensibili come la sinterizzazione, in cui i materiali in polvere vengono riscaldati per fondersi in un oggetto solido e denso. Un vuoto assicura che il prodotto finale sia privo di vuoti interni o impurità causate da gas intrappolati.

Comprensione dei Compromessi e delle Considerazioni

Sebbene potente, un ambiente a vuoto non è una soluzione universale. La sua applicazione dipende dal materiale specifico e dal risultato desiderato.

Non Tutti i Processi Richiedono un Vuoto

Alcuni trattamenti termici utilizzano intenzionalmente un'atmosfera specifica. Ad esempio, un processo potrebbe richiedere un ambiente di argon puro per prevenire reazioni o un'atmosfera ricca di azoto per la nitrurazione dell'acciaio. Il vuoto è semplicemente uno strumento per il controllo dell'atmosfera.

Il Costo della Purezza

L'integrazione di pompe per vuoto, guarnizioni e sistemi di controllo aggiunge una complessità e un costo significativi alla configurazione del forno. Il livello di vuoto richiesto influisce anche sulle spese: ottenere un "alto vuoto" è più impegnativo di un "vuoto grezzo".

La Sfida del Degasaggio

I materiali stessi possono essere fonte di contaminazione. Quando vengono riscaldati sottovuoto, i gas intrappolati nel campione possono essere rilasciati in un processo chiamato degasaggio (outgassing). Ciò può compromettere il livello di vuoto e richiede un'attenta gestione attraverso adeguate procedure di pompaggio e progettazione del forno.

Applicare il Vuoto ai Tuoi Obiettivi Materiali

La decisione di utilizzare un forno a vuoto dovrebbe essere guidata dalle proprietà specifiche che devi ottenere nel tuo prodotto finale.

- Se il tuo obiettivo principale è la massima purezza: Un vuoto è essenziale per la lavorazione di metalli sensibili, semiconduttori o leghe in cui anche tracce di ossidazione causerebbero un difetto.

- Se il tuo obiettivo principale è migliorare le proprietà meccaniche: La ricottura sotto vuoto è il metodo superiore per alleviare lo stress e migliorare la resistenza e la tenacità di metalli e leghe senza degradazione superficiale.

- Se il tuo obiettivo principale è una sinterizzazione costante: Un ambiente a vuoto è fondamentale per creare parti ceramiche o metalliche dense e pure impedendo che i gas intrappolati causino porosità e difetti.

In definitiva, l'utilizzo di un vuoto ti conferisce un controllo definitivo sull'ambiente di processo, consentendoti di ingegnerizzare i materiali al loro massimo potenziale.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'Ossidazione | Elimina l'ossigeno per evitare il degrado superficiale e la formazione di impurità. |

| Riduce la Contaminazione | Rimuove i gas reattivi per la lavorazione di materiali ad alta purezza. |

| Evita la Decarburazione | Preserva il contenuto di carbonio nelle leghe per mantenere durezza e resistenza. |

| Migliora la Struttura del Materiale | Migliora la struttura cristallina e a grana per una migliore uniformità e tenacità. |

| Abilita il Controllo Preciso | Fornisce un ambiente stabile per risultati ripetibili nella ricottura e sinterizzazione. |

Sblocca il pieno potenziale della tua lavorazione dei materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sia che tu miri alla massima purezza, a proprietà meccaniche migliorate o a una sinterizzazione costante, la nostra esperienza garantisce un controllo preciso e risultati superiori. Contattaci oggi per discutere come possiamo personalizzare una soluzione per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase

- Quali applicazioni industriali e di ricerca vedono l'utilizzo dei forni a tubo? Sblocca Soluzioni di Processo Termico di Precisione

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali materiali vengono utilizzati per i tubi in un forno tubolare ad alta temperatura? Scegli il tubo giusto per il tuo laboratorio