I forni a tubo industriali ad alta temperatura governano la qualità della cristallizzazione imponendo rigorosi parametri termodinamici durante la reazione allo stato solido di LiScO2:Cr3+. Mantenendo precise velocità di riscaldamento, come 5 K/min, e mantenendo alte temperature per periodi prolungati, tipicamente circa 8 ore, questi sistemi garantiscono la formazione della fase cristallina tetragonale ottimale. Questo processo consente la regolazione specifica della dimensione dei grani, che è il principale motore dell'efficienza di luminescenza finale del fosforo.

La chiave per una sintesi di alta qualità di LiScO2:Cr3+ non è semplicemente raggiungere un picco di temperatura, ma gestire la stabilità del campo termico per dettare la formazione di fase e la crescita dei grani.

Il Ruolo della Precisione Termodinamica

Per ottenere un fosforo ad alte prestazioni, è necessario andare oltre il semplice riscaldamento e concentrarsi sulla cinetica della reazione.

Stabilire un Campo Termico Stabile

La funzione principale del forno a tubo è fornire un ambiente termico uniforme e stabile.

Le incongruenze di temperatura possono portare a reazioni incomplete o fasi miste. Un campo termico stabile garantisce che ogni parte del campione subisca la stessa trasformazione fisica contemporaneamente.

Controllo della Cinetica di Reazione

La velocità di riscaldamento è una variabile critica nella reazione allo stato solido.

Impostare una velocità specifica, come 5 K/min, previene lo shock termico e consente ai reagenti di diffondersi uniformemente. Questa rampa controllata è essenziale per avviare correttamente il processo di nucleazione.

L'Importanza del Tempo di Permanenza

Raggiungere la temperatura target è solo l'inizio; mantenerla è dove la cristallizzazione matura.

Periodi isotermici prolungati, come 8 ore, forniscono il tempo necessario affinché gli atomi si riorganizzino nella struttura desiderata. Questo "tempo di ammollo" è non negoziabile per eliminare i difetti strutturali.

Impatto sulla Struttura Cristallina e sulle Prestazioni

Le impostazioni fisiche del forno si traducono direttamente nella struttura atomica del materiale.

Ottenere la Fase Corretta

L'obiettivo della reazione allo stato solido è stabilizzare il materiale in una specifica fase cristallina tetragonale.

Questa fase è identificata come il gruppo spaziale I41/amd. Senza la precisa storia termica fornita dal forno, il materiale potrebbe stabilizzarsi in una fase meno stabile o non luminescente.

Ottimizzazione della Dimensione dei Grani

La durata e la temperatura del processo di ricottura controllano direttamente la crescita dei grani cristallini.

Grani più grandi e ben formati generalmente presentano meno difetti superficiali. Ottimizzare questi parametri di ricottura è il modo più efficace per massimizzare l'efficienza di luminescenza del fosforo.

Integrità Ambientale e Purezza

Mentre il calore guida la reazione, l'atmosfera all'interno del forno protegge l'integrità del materiale.

Protezione dall'Ossidazione

Gli ambienti ad alta temperatura possono accelerare aggressivamente l'ossidazione.

Operare sotto alto vuoto impedisce all'ossigeno di interagire con il campione. Questo è vitale per mantenere lo stato di valenza dei droganti, in particolare Cr3+.

Prevenzione della Contaminazione

La reazione con i gas circostanti può introdurre impurità che spengono la luminescenza.

Un ambiente a vuoto isola il LiScO2:Cr3+ dai contaminanti esterni. Ciò garantisce che il prodotto finale mantenga un'elevata purezza, fondamentale per prestazioni ottiche coerenti.

Comprendere i Compromessi

Ottenere un'elevata qualità di cristallizzazione richiede un equilibrio tra precisione ed efficienza.

Tempo di Processo vs. Produttività

La necessità di basse velocità di riscaldamento (5 K/min) e lunghi tempi di permanenza (8 ore) allunga significativamente il ciclo di produzione.

La cristallizzazione di alta qualità è intrinsecamente lenta. Tentare di affrettare questo processo per aumentare la produttività spesso si traduce in dimensioni dei grani più piccole e luminescenza inferiore.

Complessità del Controllo dell'Atmosfera

Mantenere un alto vuoto aggiunge un livello di complessità operativa e di costo.

Sebbene il vuoto protegga il campione, richiede una rigorosa manutenzione di guarnizioni e pompe. Qualsiasi perdita nel sistema durante il trattamento ad alta temperatura può compromettere l'intero lotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri il tuo forno a tubo per la sintesi di LiScO2:Cr3+, allinea i tuoi parametri con le tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è l'Efficienza di Luminescenza: Dai priorità a lunghi cicli isotermici (ad es. 8 ore) per massimizzare la crescita dei grani e ridurre i difetti nella fase I41/amd.

- Se il tuo obiettivo principale è la Purezza del Materiale: Assicurati che il tuo sistema possa mantenere un robusto alto vuoto per eliminare l'ossidazione e la contaminazione in fase gassosa.

In definitiva, una cristallizzazione superiore è il risultato di pazienza e precisione, dove la stabilità del campo termico determina la brillantezza del prodotto finale.

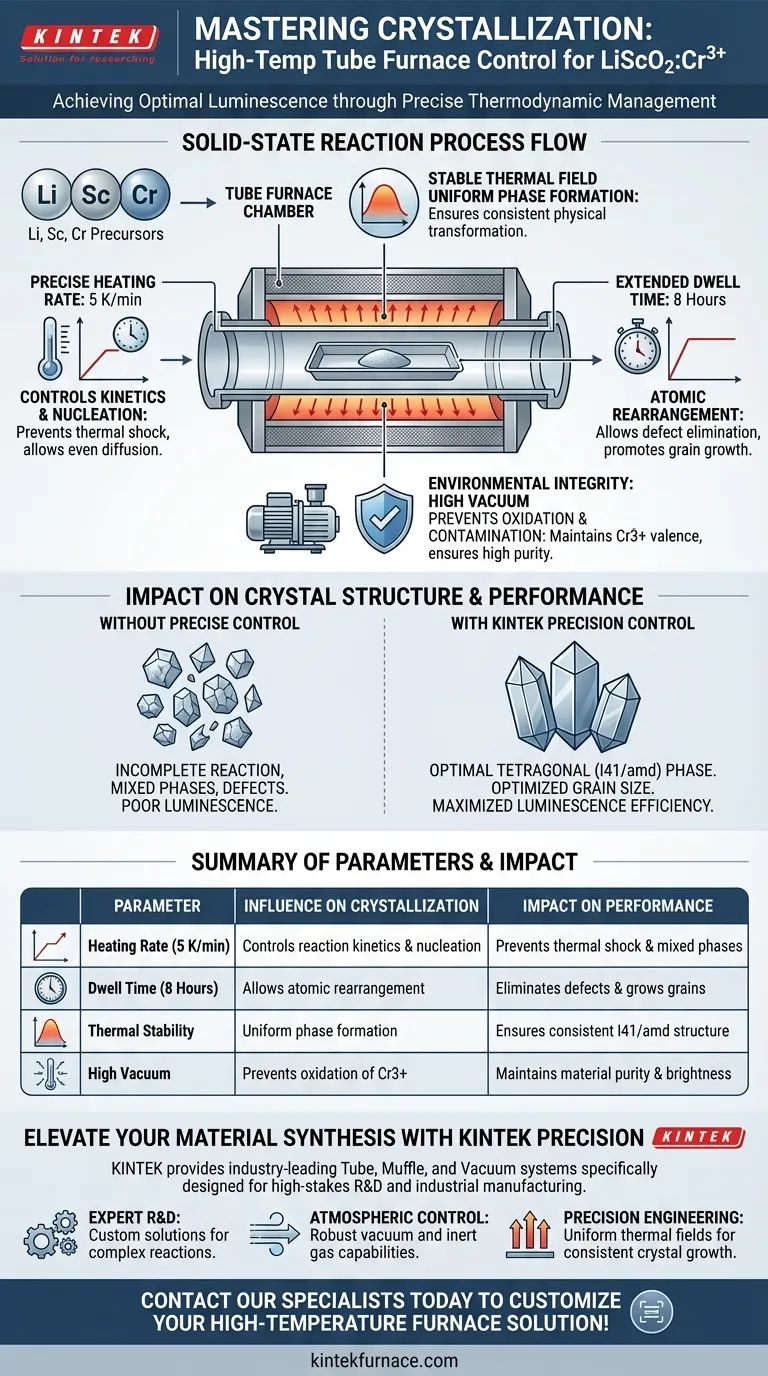

Tabella Riassuntiva:

| Parametro | Influenza sulla Cristallizzazione | Impatto sulle Prestazioni |

|---|---|---|

| Velocità di Riscaldamento (5 K/min) | Controlla la cinetica di reazione e la nucleazione | Previene shock termico e fasi miste |

| Tempo di Permanenza (8 Ore) | Consente il riarrangiamento atomico | Elimina difetti e fa crescere i grani |

| Stabilità Termica | Formazione uniforme di fase | Garantisce una struttura I41/amd coerente |

| Alto Vuoto | Previene l'ossidazione di Cr3+ | Mantiene purezza e luminosità del materiale |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere la perfetta fase tetragonale in LiScO2:Cr3+ richiede un controllo assoluto su ogni variabile termica. KINTEK fornisce sistemi a Tubo, a Muffola e a Vuoto leader del settore, specificamente progettati per R&S ad alto rischio e produzione industriale. I nostri forni offrono la stabilità e l'integrità atmosferica necessarie per massimizzare la dimensione dei grani e l'efficienza di luminescenza.

Perché scegliere KINTEK?

- R&S Esperta: Soluzioni personalizzate per complesse reazioni allo stato solido.

- Controllo Atmosferico: Robuste capacità di vuoto e gas inerte per prevenire la contaminazione.

- Ingegneria di Precisione: Campi termici uniformi per una crescita cristallina coerente.

Contatta oggi i nostri specialisti per personalizzare la tua soluzione di forno ad alta temperatura!

Guida Visiva

Riferimenti

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è la differenza tra un forno a tubo e un forno a muffola? Scegli la soluzione ad alta temperatura giusta

- Perché è necessario un forno tubolare con un controllo preciso della temperatura per i compositi Fe7S8@CT-NS? Master Advanced Synthesis

- Quali sono i vantaggi dell'utilizzo di un forno a tubo sottovuoto per la pirolisi della biomassa? Ottimizzare le prestazioni dell'elettrocatalizzatore

- Qual è la funzione di un forno tubolare ad alta temperatura nella sintesi di Ti3AlC2? Ottenere polveri precursori di fase MAX pura

- Qual è lo scopo dell'introduzione del flusso di azoto in un forno tubolare? Ottimizza la calcinazione del tuo carbone attivo

- Quali sono i vantaggi tecnici dell'utilizzo di SPS rispetto ai forni a tubo per il SiC? Ottenere proprietà SiC superiori

- Qual è il principio di funzionamento di base di un forno a tubo a gradiente multiplo? Sblocca un controllo preciso della temperatura per esperimenti avanzati

- Come fa un forno tubolare ad alta temperatura a facilitare la fase di pirolisi nei catalizzatori FeNC? Precision Thermal Processing