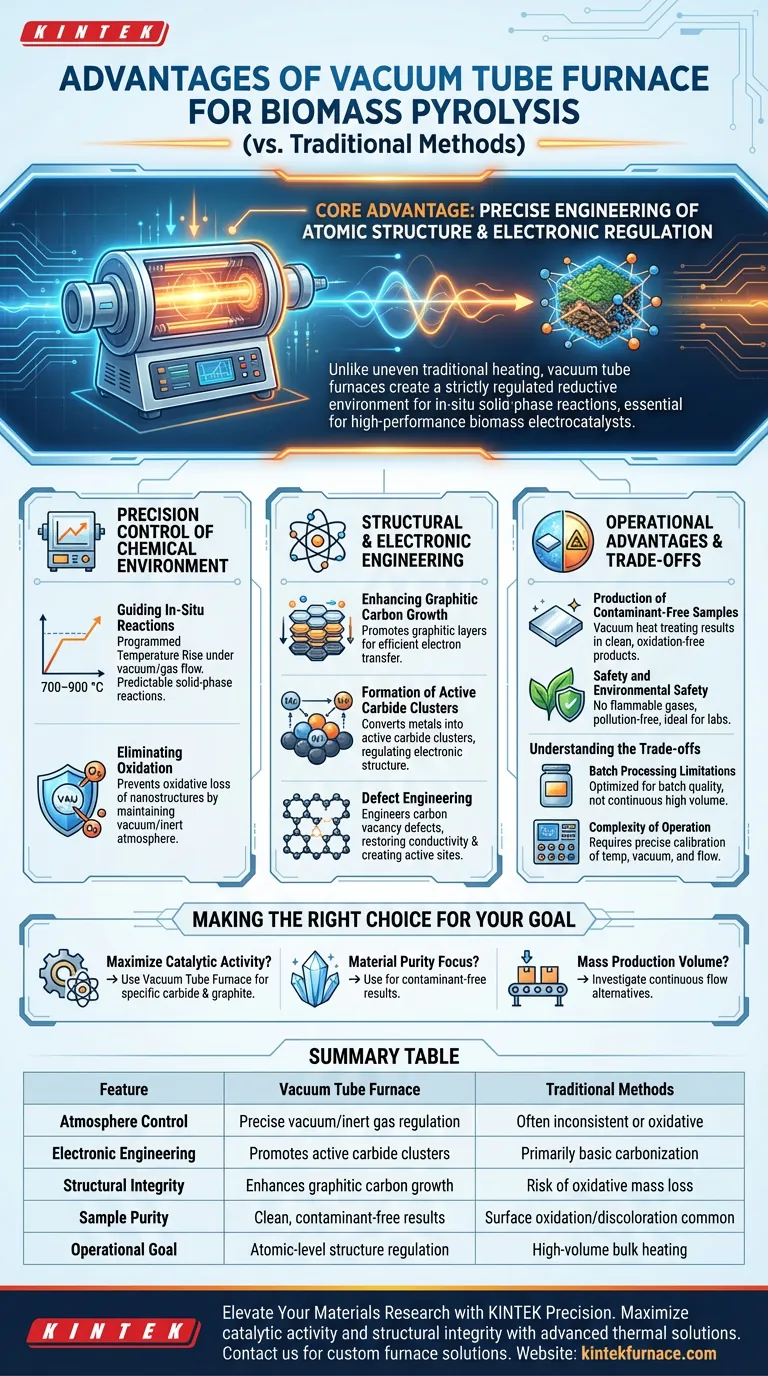

Il vantaggio principale dell'utilizzo di un forno a tubo sottovuoto è la sua capacità di ingegnerizzare con precisione la struttura atomica dell'elettrocatalizzatore. A differenza dei metodi di riscaldamento tradizionali, che possono soffrire di un controllo atmosferico non uniforme, un forno a tubo sottovuoto crea un ambiente riducente strettamente regolamentato. Ciò consente di dirigere reazioni in situ in fase solida tra fonti di carbonio e ioni metallici, un processo essenziale per applicazioni ad alte prestazioni a base di biomassa.

Il valore fondamentale di questa tecnologia non è solo il calore, ma la regolazione della struttura elettronica. Mentre i forni standard semplicemente carbonizzano il materiale, un forno a tubo sottovuoto consente la conversione specifica dei metalli in cluster di carburi attivi e promuove la crescita del carbonio grafitico, difficili da ottenere con metodi convenzionali.

Controllo di precisione dell'ambiente chimico

Guida alle reazioni in situ

Il riscaldamento tradizionale spesso manca della precisione atmosferica richiesta per la sintesi complessa. Un forno a tubo sottovuoto consente un aumento programmato della temperatura (tipicamente 700–900 °C) sotto vuoto specifico o flusso di gas. Questo ambiente controllato garantisce che le fonti di carbonio e gli ioni metallici reagiscano in modo prevedibile in fase solida.

Eliminazione dell'ossidazione

L'ossigeno è il nemico della sintesi riduttiva precisa. Mantenendo un vuoto o un'atmosfera inerte, questa apparecchiatura impedisce la perdita ossidativa di nanotubi di carbonio e altre delicate nanostrutture. Ciò garantisce che il materiale mantenga la sua massa e integrità strutturale previste anziché bruciare nell'atmosfera.

Ingegneria strutturale ed elettronica

Miglioramento della crescita del carbonio grafitico

Affinché un elettrocatalizzatore funzioni, necessita di un'eccellente conduttività elettrica. Le condizioni specifiche fornite da un forno a tubo sottovuoto promuovono la crescita di strati di carbonio grafitico. Questa grafitizzazione è fondamentale per garantire un efficiente trasferimento di elettroni durante i processi catalitici.

Formazione di cluster di carburi attivi

Il riferimento primario evidenzia un vantaggio distinto: la conversione dei componenti metallici in specifici cluster di carburi. Questo processo regola efficacemente la struttura elettronica del materiale. I metodi termici tradizionali spesso non riescono a raggiungere questo livello di specificità chimica, portando a ossidi metallici meno attivi piuttosto che ai carburi desiderati.

Ingegneria dei difetti

Oltre alla carbonizzazione di base, questi forni consentono l'ingegnerizzazione di difetti di vacanza del carbonio. Rimuovendo specifici gruppi funzionali contenenti ossigeno, il processo ripristina la conduttività elettrica e crea siti attivi che migliorano la cinetica di adsorbimento e la sensibilità.

Vantaggi operativi

Produzione di campioni privi di contaminanti

Il trattamento termico sottovuoto produce prodotti puliti e brillanti privi di ossidazione superficiale o scolorimento. Poiché il processo avviene in un ambiente privo di ossigeno e contaminanti, la pulizia post-elaborazione è spesso eliminata, aggiungendo valore al componente finale.

Sicurezza e sicurezza ambientale

Rispetto ai metodi che coinvolgono fiamme libere o sottoprodotti gassosi pericolosi, i forni a tubo sottovuoto sono notevolmente più sicuri. Generalmente non utilizzano gas infiammabili e sono privi di inquinamento, il che li rende ideali per ambienti di laboratorio in cui i rischi per la salute devono essere minimizzati.

Comprendere i compromessi

Limitazioni dell'elaborazione batch

Sebbene eccellenti per la precisione, i forni a tubo sottovuoto sono tipicamente strumenti di elaborazione batch. Potrebbero non eguagliare la produttività continua ad alto volume dei forni rotativi industriali o dei forni a nastro trasportatore, agendo potenzialmente come collo di bottiglia nella produzione su larga scala.

Complessità operativa

Ottenere il "programma di aumento della temperatura" preciso e mantenere livelli di vuoto specifici richiede una calibrazione più complessa rispetto a un forno a muffola standard. L'operatore deve bilanciare attentamente il flusso di gas, la pressione e le velocità di rampa per evitare shock termici o reazioni incomplete.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un forno a tubo sottovuoto è lo strumento giusto per il tuo specifico progetto di pirolisi della biomassa, considera i tuoi obiettivi finali:

- Se il tuo obiettivo principale è massimizzare l'attività catalitica: Utilizza un forno a tubo sottovuoto per garantire la formazione di specifici cluster di carburi metallici e strati di grafite che definiscono le alte prestazioni.

- Se il tuo obiettivo principale è la purezza del materiale: Scegli questo metodo per eliminare difetti indotti dall'ossigeno e contaminanti superficiali che potrebbero interferire con le letture elettrochimiche.

- Se il tuo obiettivo principale è il volume di produzione di massa: Potrebbe essere necessario verificare se il controllo preciso dell'atmosfera può essere replicato in un forno a flusso continuo, poiché il forno a tubo è ottimizzato per la qualità batch rispetto alla quantità.

In definitiva, il forno a tubo sottovuoto è la scelta superiore quando la definizione della struttura elettronica del materiale è più critica della semplice velocità di carbonizzazione.

Tabella riassuntiva:

| Caratteristica | Forno a tubo sottovuoto | Metodi tradizionali |

|---|---|---|

| Controllo atmosferico | Regolazione precisa del vuoto/gas inerte | Spesso incoerente o ossidativo |

| Ingegneria elettronica | Promuove cluster di carburi attivi | Principalmente carbonizzazione di base |

| Integrità strutturale | Migliora la crescita del carbonio grafitico | Rischio di perdita di massa ossidativa |

| Purezza del campione | Risultati puliti e privi di contaminanti | Comune ossidazione superficiale/scolorimento |

| Obiettivo operativo | Regolazione della struttura a livello atomico | Riscaldamento di massa ad alto volume |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Massimizza l'attività catalitica e l'integrità strutturale dei tuoi materiali a base di biomassa con le soluzioni termiche avanzate di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, forniamo sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze dei moderni ambienti di laboratorio.

Sia che tu abbia bisogno di ingegnerizzare specifici cluster di carburi o di ottimizzare la densità dei difetti, i nostri forni personalizzabili garantiscono il controllo preciso della temperatura e dell'atmosfera richiesto per i tuoi obiettivi di ricerca unici.

Pronto a ottenere risultati di trattamento termico superiori? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Chengyu Zhang, Zhisheng Yu. Electronic configuration regulation of single-atomic Mn sites mediated by Mo/Mn clusters for an efficient hydrogen evolution reaction. DOI: 10.1039/d3sc06053e

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno tubolare da laboratorio nel trattamento termico delle leghe NiTiCu? Ottimizzare le proprietà di memoria di forma

- Come si sono evolute le fornaci a tubo nel tempo? Dal Riscaldamento Base al Controllo di Precisione

- Come facilita un forno a resistenza tubolare la pirolisi della biomassa? Ottenere una produzione di biochar di alta purezza

- Che cos'è un forno a tubo in allumina? Essenziale per la lavorazione di materiali ad alta temperatura e senza contaminazioni

- Come il trattamento termico in un forno a tubo sotto vuoto a 250°C ottimizza le proprietà di un eterostruttura a-ITZO/Bi2Se3?

- Perché utilizzare tubi sottovuoto sigillati per supporti di perovskite? Ottenere un'uniformità superiore nella sintesi di film sottili

- Quali condizioni ambientali deve fornire un forno tubolare ad alta temperatura per la sinterizzazione della fase MAX? Linee guida esperte

- Quali sono le principali caratteristiche applicative di un forno a tubi verticali a letto fluidizzato? Aumenta l'efficienza e l'uniformità