La funzione principale di una fornace di combustione di grado industriale è quella di decomporre termicamente i film di resina isolante prima che inizi il processo di fusione. Riscaldando il rottame di filo di rame smaltato a circa 300°C, la fornace carbonizza efficacemente i rivestimenti organici come il poliuretano o il poliestereimmide, impedendo che diventino contaminanti in seguito nella linea di raffinazione.

La presenza di isolamento organico durante la fusione ad alta temperatura crea residui che compromettono l'integrità del rame liquido. Il pretrattamento tramite fornace di combustione è il metodo definitivo per isolare questi contaminanti precocemente, garantendo una purezza significativamente maggiore nel rame raffinato finale.

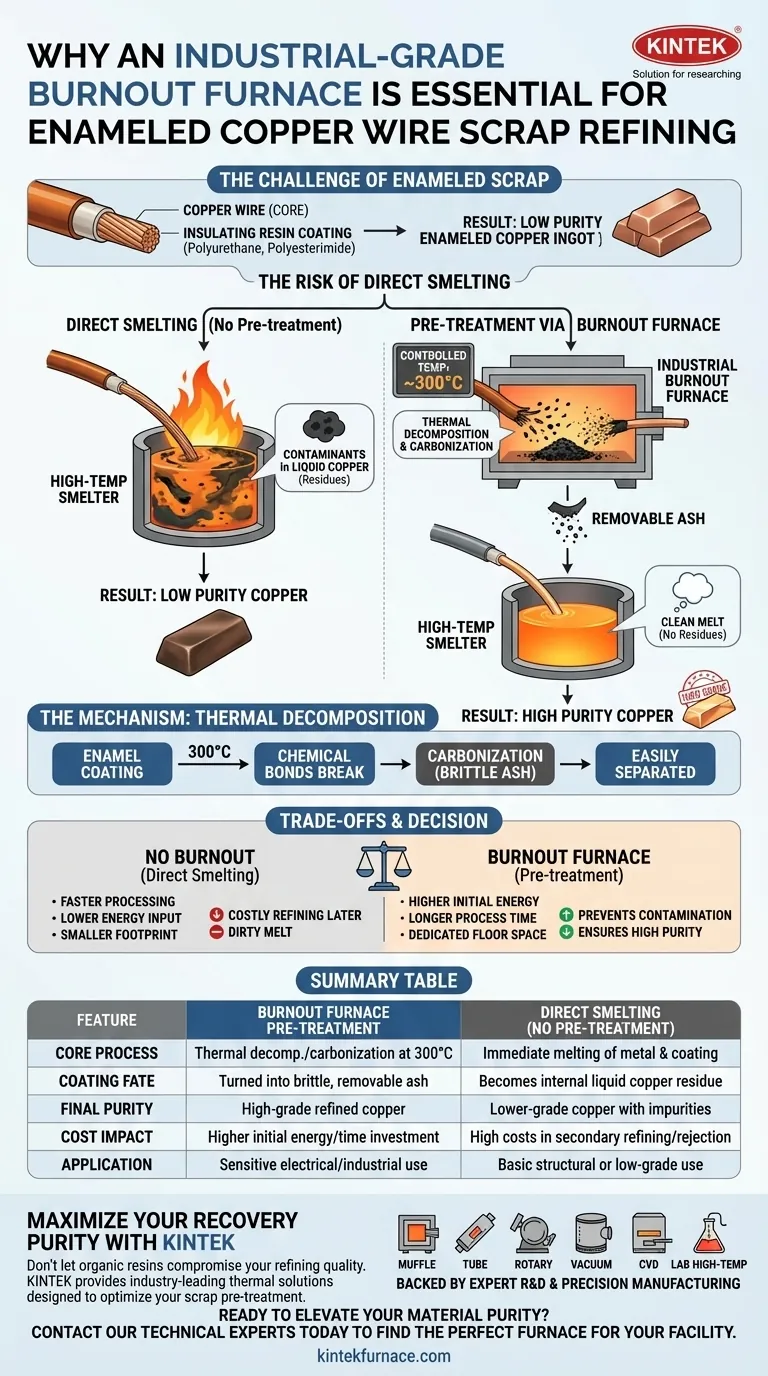

La Sfida del Rottame Smaltato

Comprendere il Rivestimento

Il filo di rame smaltato non è metallo nudo; è rivestito con resistenti film di resina isolante.

I materiali comuni includono poliuretano e poliestereimmide. Sebbene eccellenti per l'isolamento elettrico, questi composti organici agiscono come impurità durante il processo di riciclaggio.

Il Rischio della Fusione Diretta

Se il filo smaltato viene introdotto direttamente in un ambiente di fusione ad alta temperatura, i rivestimenti non scompaiono semplicemente.

Invece, si scompongono in complessi residui. Questi residui si mescolano con il rame liquido, portando a contaminazioni interne difficili e costose da rimuovere una volta che il metallo è fuso.

Il Meccanismo della Decomposizione Termica

Temperatura Controllata

La fornace di combustione opera a una temperatura specifica e controllata di circa 300°C.

Questa temperatura è critica. È abbastanza calda da rompere i legami chimici della resina, ma abbastanza fredda da evitare di fondere o ossidare prematuramente il filo di rame stesso.

Carbonizzazione

A questa temperatura, la fornace innesca un processo di decomposizione e carbonizzazione.

I film isolanti perdono la loro integrità strutturale e si trasformano in cenere carbonizzata fragile. Questo trasforma un complesso contaminante chimico in un semplice sottoprodotto facilmente separabile dal metallo.

Comprendere i Compromessi

Tempo di Processo ed Energia

L'implementazione di una fase di combustione aggiunge un passaggio distinto al flusso di lavoro di raffinazione.

Ciò richiede un apporto energetico aggiuntivo per mantenere l'ambiente a 300°C e aumenta il tempo totale necessario per elaborare un lotto di rottame.

Ingombro delle Apparecchiature

Una fornace di grado industriale richiede spazio dedicato e manutenzione.

Tuttavia, saltare questo passaggio per risparmiare spazio o tempo si traduce in una fusione "sporca", che spesso richiede tecniche di raffinazione più aggressive (e costose) in seguito per correggere i livelli di purezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se implementare una fornace di combustione dipende dai tuoi requisiti di qualità.

- Se il tuo obiettivo principale è l'Alta Purezza: Devi utilizzare una fornace di combustione per rimuovere le resine organiche, poiché questo è l'unico modo per prevenire la contaminazione da residui nella fusione.

- Se il tuo obiettivo principale è la Velocità di Elaborazione: Potresti considerare di saltare il pretrattamento, ma tieni presente che il rame risultante sarà di qualità inferiore e probabilmente inadatto per applicazioni elettriche sensibili.

Isolando i contaminanti organici prima che il rame raggiunga il suo punto di fusione, proteggi l'integrità del tuo prodotto finale.

Tabella Riassuntiva:

| Caratteristica | Pretrattamento con Fornace di Combustione | Fusione Diretta (Nessun Pretrattamento) |

|---|---|---|

| Processo Principale | Decomposizione termica/carbonizzazione a 300°C | Fusione immediata di metallo e rivestimento |

| Destino del Rivestimento | Trasformato in cenere fragile e rimovibile | Diventa residuo interno nel rame liquido |

| Purezza Finale | Rame raffinato di alta qualità | Rame di qualità inferiore con impurità |

| Impatto sui Costi | Maggiore investimento iniziale in energia/tempo | Alti costi nella raffinazione secondaria/rifiuto |

| Applicazione | Uso elettrico/industriale sensibile | Uso strutturale di base o di bassa qualità |

Massimizza la Purezza del Tuo Recupero con KINTEK

Non lasciare che le resine organiche compromettano la qualità della tua raffinazione. KINTEK fornisce soluzioni termiche leader del settore progettate per ottimizzare il pretrattamento del tuo rottame. Supportati da ricerca e sviluppo esperti e produzione di precisione, offriamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, insieme a forni speciali ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di raffinazione.

Pronto a elevare la purezza dei tuoi materiali? Contatta oggi i nostri esperti tecnici per trovare la fornace perfetta per la tua struttura.

Guida Visiva

Riferimenti

- Omar Choukri, Souadi Taibi. Achieving industrial-grade purity in recycled copper scrap: Pretreatment and fire refining approach. DOI: 10.46793/tribomat.2025.008

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un forno a temperatura costante è migliore di una piastra riscaldante per la ricottura dei film di Cs3Cu2I5:Tb? Confronto tra esperti

- Qual è lo scopo principale dell'utilizzo dei forni a resistenza industriali a scatola? Garantire la stabilità nella produzione additiva

- Perché viene utilizzato un forno da laboratorio con un recipiente aperto in quarzo per i punti quantici di tipo CD2? Sintesi Termica Precisa

- Come il pretrattamento della caolinite in forno muffola migliora la sintesi del biodiesel? Aumenta subito l'efficienza della transesterificazione

- Quali sono le applicazioni biomediche dei forni a muffola? Essenziali per l'incenerimento (Ashing), i biomateriali e la sterilizzazione

- Che ruolo svolgono i forni a muffola nella lavorazione dei materiali semiconduttori? Essenziali per la ricottura di precisione e l'attivazione dei droganti

- Qual è la temperatura massima in un forno a muffola? Da 1200°C a 1800°C+ Soluzioni

- Perché un ambiente a 550°C in un forno a muffola è necessario per i nanocompositi AC/ZnO? Ottenere una cristallinità ottimale