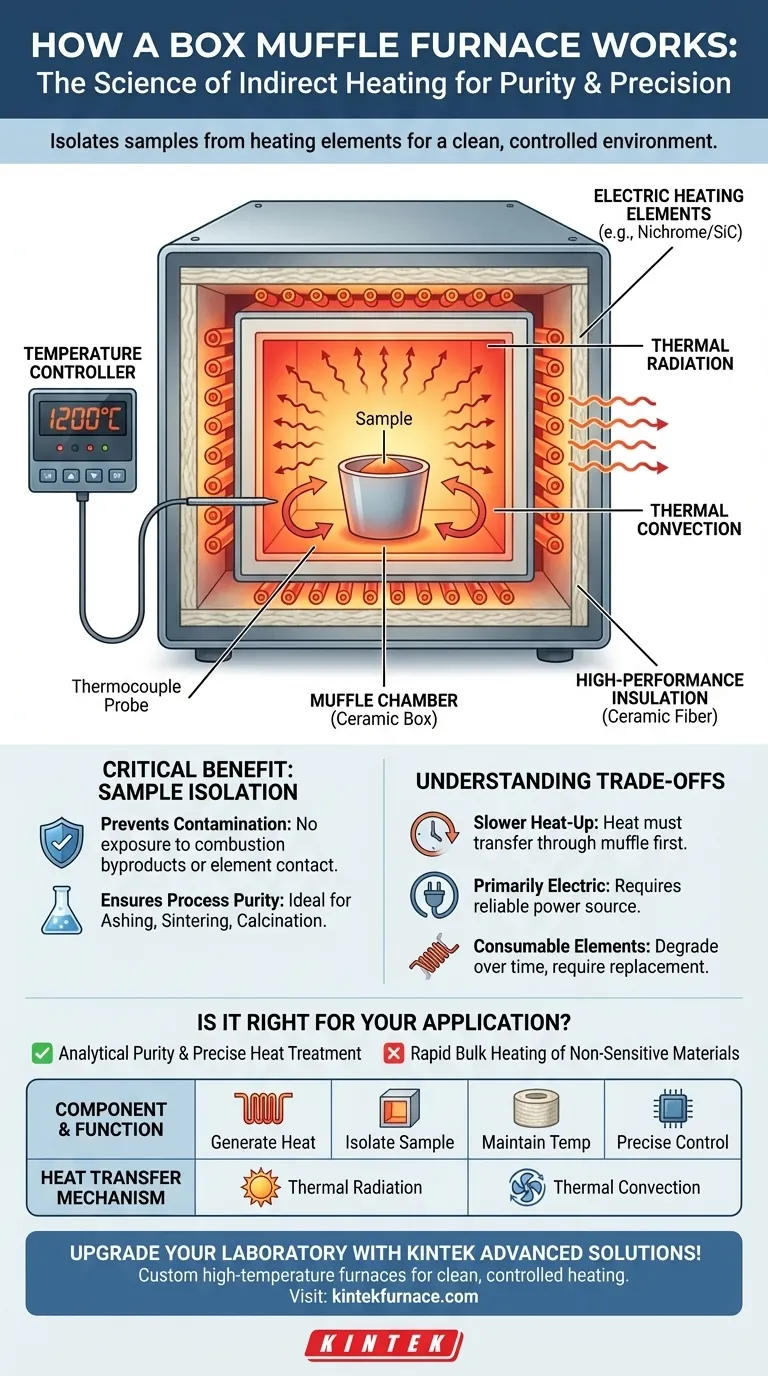

Un forno a muffola funziona riscaldando indirettamente i campioni attraverso elementi di resistenza elettrica racchiusi in una camera resistente al calore, garantendo una distribuzione uniforme della temperatura senza contaminazione.Il processo consiste nel collocare i campioni all'interno, impostare la temperatura desiderata tramite un controllore e lasciare che il forno si riscaldi per convezione e irraggiamento.I componenti chiave includono materiali isolanti, sistemi di controllo della temperatura PID e muffole protettive che isolano gli elementi riscaldanti dai campioni.Questo design consente una lavorazione precisa ad alta temperatura (in genere 800°C-1800°C) per applicazioni come le prove sui materiali e il trattamento termico.

Punti chiave spiegati:

-

Principio del riscaldamento indiretto

- A differenza dei metodi di riscaldamento diretto, un forno a muffola utilizza una camera rivestita di refrattario (muffola) per separare gli elementi riscaldanti dai campioni.

- Il calore si trasferisce per irraggiamento e convezione, evitando la contaminazione da parte dei sottoprodotti della combustione o il contatto diretto con le bobine di riscaldamento.

- Questo isolamento è fondamentale per applicazioni come l'analisi del contenuto di ceneri o la sinterizzazione della ceramica, dove la purezza è importante.

-

Meccanismo di riscaldamento

- I fili di resistenza elettrica (ad esempio, Kanthal o carburo di silicio) generano calore quando la corrente li attraversa.

- L'aria riscaldata o l'energia radiante riscaldano la camera in modo uniforme, aiutati da materiali refrattari (ad esempio, mattoni di allumina) che trattengono il calore in modo efficiente.

- Le varianti a convezione forzata possono utilizzare soffianti per migliorare la distribuzione del calore, ma i modelli standard si basano sul flusso d'aria naturale.

-

Sistemi di controllo della temperatura

- Controllori PID:Regolazione dinamica della potenza in ingresso per mantenere i setpoint con fluttuazioni minime (ad esempio, ±1°C).L'autotuning ottimizza i tempi di risposta.

- Sensori:Le termocoppie di tipo J monitorano la temperatura della camera e trasmettono i dati al sistema di controllo.

- Riscaldatori SSR:I relè a stato solido assicurano un'erogazione precisa dell'energia agli elementi riscaldanti, migliorando la longevità e la precisione.

-

Isolamento ed efficienza

- Le coperte in lana di vetro ad alta densità o in fibra ceramica rivestono la camera, riducendo al minimo la perdita di calore e il consumo energetico.

- I design a doppia parete con intercapedini d'aria migliorano ulteriormente l'efficienza termica, consentendo di raggiungere più rapidamente temperature estreme (fino a 1800°C in alcuni modelli).

-

Flusso di lavoro operativo

- Caricamento:I campioni vengono posizionati all'interno della camera, evitando il sovraffollamento per garantire un'esposizione termica uniforme.

- Programmazione:La temperatura e la durata di mantenimento vengono impostate tramite interfacce digitali.I modelli avanzati supportano profili multi-segmento.

- Raffreddamento:Si raccomanda il raffreddamento naturale dopo l'esperimento per evitare shock termici ai campioni o ai componenti del forno.

-

Applicazioni e vantaggi

- Test sui materiali:La determinazione del contenuto di ceneri, la perdita per accensione e la combustione del legante si basano su un riscaldamento privo di contaminanti.

- Trattamento termico:Ricottura o indurimento dei metalli in atmosfera controllata (alcuni modelli integrano forno di fusione ad arco sottovuoto capacità).

- Efficienza energetica:Rispetto ai forni tradizionali, le muffole riducono gli sprechi energetici del 20-30% grazie a un isolamento ottimizzato.

-

Caratteristiche di sicurezza

- Protezione da sovratemperatura tramite termostati ridondanti.

- Spegnimento automatico se le guarnizioni della porta sono compromesse o il flusso d'aria è bloccato.

- Esterni freddi al tatto grazie agli involucri isolati.

Grazie alla combinazione di questi elementi, i forni a muffola a cassetta offrono ambienti riproducibili ad alta temperatura, essenziali per la ricerca e i processi industriali, che sono alla base dei progressi della metallurgia e delle nanotecnologie.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Principio di riscaldamento | Riscaldamento indiretto per irraggiamento/convezione, isolando i campioni dai contaminanti. |

| Intervallo di temperatura | 800°C-1800°C, con controllo PID (precisione ±1°C). |

| Componenti principali | Muffola in refrattario, fili di resistenza, isolamento in ceramica, termocoppie. |

| Applicazioni | Test delle ceneri, sinterizzazione, ricottura e processi compatibili con il vuoto. |

| Efficienza energetica | 20-30% di sprechi energetici in meno grazie all'isolamento avanzato. |

| Sicurezza | Protezione da sovratemperature, esterni freddi, spegnimento automatico. |

Potenziate il riscaldamento di precisione del vostro laboratorio con i forni a muffola avanzati di KINTEK!

Le nostre soluzioni progettate su misura, dai modelli standard ai sistemi integrati nel vuoto, garantiscono risultati privi di contaminazione per le prove sui materiali, la sinterizzazione e il trattamento termico.Sfruttate la nostra esperienza interna di ricerca e sviluppo e di produzione per personalizzare un forno in base alle vostre esigenze.

Contattateci oggi stesso

per discutere le vostre esigenze ed esplorare come le nostre soluzioni ad alta temperatura possano migliorare il vostro flusso di lavoro.

Prodotti che potreste cercare:

Finestre di osservazione ad alto vuoto per il monitoraggio dei processi in tempo reale

Passaggi per il vuoto di precisione per esperimenti controllati

Valvole del vuoto affidabili per l'integrità del sistema

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici