Nella sua essenza, la pressatura a caldo sottovuoto è un processo di produzione che applica simultaneamente alta temperatura e pressione meccanica a un materiale all'interno di un vuoto. Questa combinazione costringe le particelle del materiale a legarsi e a densificarsi, creando componenti eccezionalmente resistenti e puri eliminando i vuoti interni e prevenendo l'ossidazione. Il processo generalmente comporta il caricamento del materiale in una camera a vuoto, l'evacuazione dell'aria, il riscaldamento del materiale a una specifica temperatura di sinterizzazione, l'applicazione della pressione e quindi il raffreddamento attento del pezzo finale.

Il vantaggio fondamentale della pressatura a caldo sottovuoto è la sua capacità di superare i limiti del semplice riscaldamento. Aggiungendo pressione meccanica in un ambiente a vuoto puro, il processo compatta fisicamente il materiale, eliminando la porosità e prevenendo la contaminazione per ottenere proprietà del materiale altrimenti irraggiungibili.

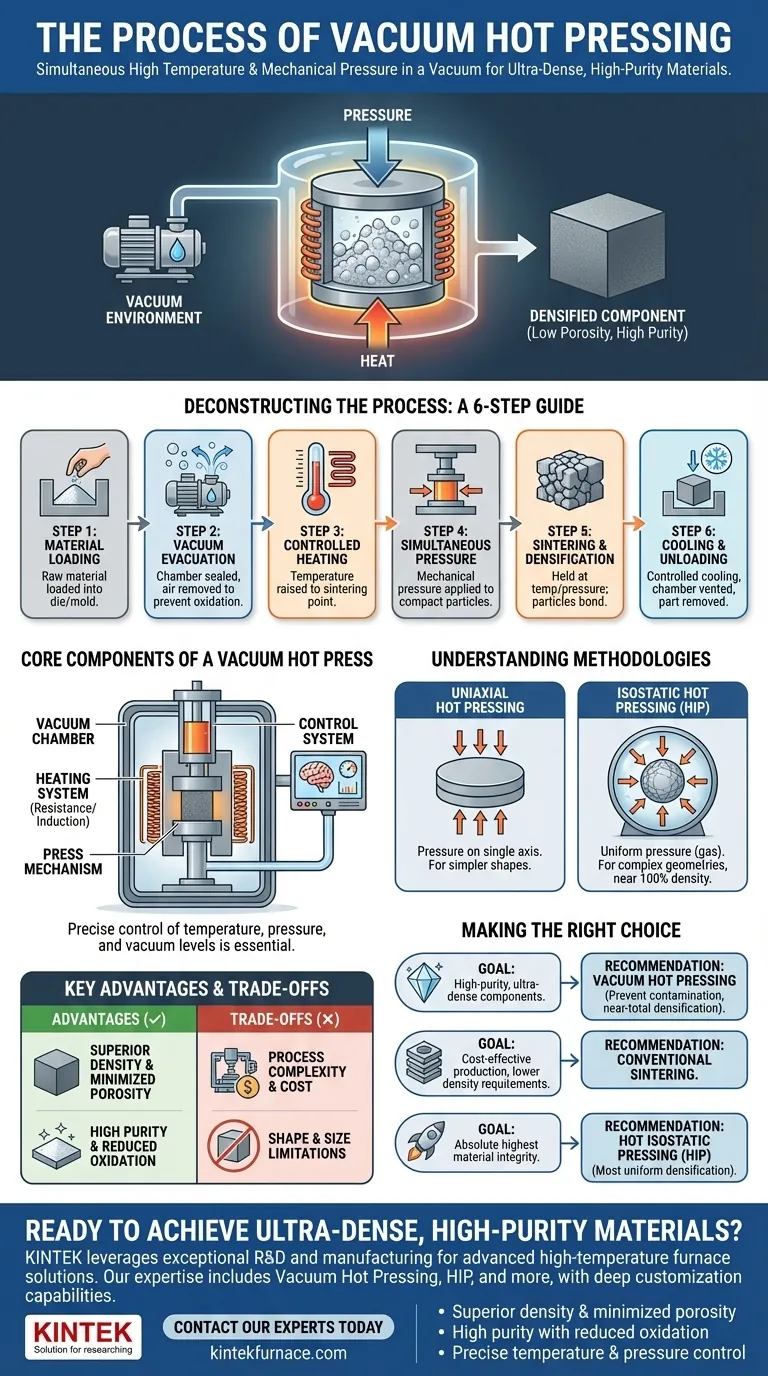

Decostruire il Processo: Una Guida Passo Passo

Per capire come la pressatura a caldo sottovuoto ottiene i suoi risultati, è meglio suddividerla nelle sue distinte fasi operative.

Passaggio 1: Caricamento del Materiale

Il materiale grezzo, tipicamente in forma di polvere, viene caricato in uno stampo o matrice. Questo assemblaggio viene quindi posizionato con cura all'interno della camera a vuoto della pressa.

Passaggio 2: Evacuazione del Vuoto

La camera viene sigillata e un potente sistema di vuoto rimuove l'aria e altri gas atmosferici. Questo passaggio cruciale impedisce al materiale di reagire con l'ossigeno o altri contaminanti ad alte temperature.

Passaggio 3: Riscaldamento Controllato

Un sistema di riscaldamento, che spesso utilizza la resistenza elettrica o l'induzione, innalza la temperatura del materiale appena al di sotto del suo punto di fusione. Questa è la temperatura di sinterizzazione, dove le particelle del materiale diventano sufficientemente reattive da legarsi tra loro.

Passaggio 4: Applicazione Simultanea della Pressione

Quando il materiale raggiunge la temperatura target, un meccanismo di pressatura applica pressione meccanica. Questa forza spinge fisicamente le particelle l'una contro l'altra, collassando i vuoti tra di esse e accelerando il processo di legame.

Passaggio 5: Sinterizzazione e Densificazione

Il materiale viene mantenuto alla temperatura e pressione specificate per una durata prestabilita. Durante questo "tempo di permanenza", le particelle diffondono e si fondono, formando una massa solida e densa con porosità interna minima.

Passaggio 6: Raffreddamento Controllato e Scarico

Una volta completata la fase di sinterizzazione, la pressione viene rilasciata e il pezzo viene raffreddato in modo controllato all'interno del vuoto o di un ambiente di gas inerte. Una volta raggiunta una temperatura sicura, la camera viene ventilata e il pezzo densificato viene rimosso.

I Componenti Fondamentali di una Pressa a Caldo Sottovuoto

Il processo è reso possibile da quattro sistemi critici che lavorano all'unisono. Comprendere questi componenti rivela come si ottiene il controllo preciso.

La Camera a Vuoto

Questo è l'involucro sigillato che ospita l'intero processo. È progettato per resistere sia al vuoto interno che alla pressione atmosferica esterna, creando l'ambiente pulito necessario per la lavorazione di materiali di elevata purezza.

Il Sistema di Riscaldamento

Questo sistema fornisce l'energia termica per la sinterizzazione. Il riscaldamento a resistenza è comune, ma il riscaldamento a induzione offre un controllo della temperatura più rapido e localizzato, che è spesso preferito per i materiali avanzati.

Il Meccanismo di Pressatura

Questo sistema idraulico o meccanico applica la forza di compressione. Il design di questo meccanismo determina se la pressione viene applicata in una singola direzione o uniformemente da tutti i lati.

Il Sistema di Controllo

Questo è il cervello dell'operazione. Integra e monitora con precisione i livelli di temperatura, pressione e vuoto durante l'intero ciclo, garantendo che i parametri di processo siano rigorosamente seguiti per ottenere risultati ripetibili e di alta qualità.

Comprendere le Metodologie

Non tutta la pressatura a caldo è uguale. La direzione in cui viene applicata la pressione definisce i due metodi principali.

Pressatura a Caldo Uniaxiale

Questo è il metodo più comune, in cui la pressione viene applicata lungo un singolo asse, tipicamente dall'alto e dal basso. È efficace per produrre forme più semplici come dischi, blocchi e cilindri.

Pressatura a Caldo Isostatica

In questo metodo, la pressione viene applicata uniformemente da tutte le direzioni, solitamente tramite un gas pressurizzato. Ciò si traduce in una densificazione più uniforme ed è più adatto per pezzi con geometrie più complesse. La Pressatura Isostatica a Caldo (HIP) è una forma avanzata di questa tecnica, apprezzata per la sua capacità di produrre componenti con una densità quasi del 100%.

Vantaggi Chiave e Compromessi Inerenti

Sebbene potente, la pressatura a caldo sottovuoto è una tecnica specializzata con benefici e limitazioni specifiche.

Vantaggio: Densità Superiore e Porosità Minima

La combinazione di calore e pressione è eccezionalmente efficace nell'eliminare i vuoti interni. Ciò porta a materiali con resistenza meccanica, durezza superiori e, nel caso delle ceramiche, trasparenza ottica.

Vantaggio: Elevata Purezza e Ridotta Ossidazione

L'ambiente sottovuoto è il fattore chiave di differenziazione. Protegge i materiali reattivi come i metalli refrattari e alcune ceramiche dall'ossidazione o dalla contaminazione ad alte temperature, che altrimenti degraderebbero le loro proprietà.

Compromesso: Complessità del Processo e Costo

Le presse a caldo sottovuoto sono macchine sofisticate e costose. Il processo richiede un controllo preciso e tempi di ciclo più lunghi rispetto a metodi più semplici come la sinterizzazione convenzionale, rendendolo un'operazione a costo più elevato.

Compromesso: Limitazioni di Forma e Dimensione

La necessità di uno stampo robusto per contenere il materiale durante la pressatura spesso limita la complessità e le dimensioni dei pezzi che possono essere prodotti, in particolare con il metodo uniaxiale più comune.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare la pressatura a caldo sottovuoto dipende interamente dai requisiti del materiale e delle prestazioni.

- Se il tuo obiettivo principale è produrre componenti ultra-densi e di elevata purezza come ceramiche trasparenti o metalli refrattari: La pressatura a caldo sottovuoto è la scelta ideale per la sua capacità di prevenire la contaminazione e raggiungere una densificazione quasi totale.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di pezzi metallici senza requisiti di densità estremi: Metodi più semplici come la sinterizzazione convenzionale della metallurgia delle polveri potrebbero essere più appropriati.

- Se il tuo obiettivo principale è ottenere la massima integrità del materiale per applicazioni critiche: La Pressatura Isostatica a Caldo (HIP) offre la densificazione più uniforme, giustificando il suo costo e la sua complessità maggiori.

Comprendendo la peculiare interazione tra calore, pressione e vuoto, puoi sfruttare questo processo per ingegnerizzare materiali che soddisfano le specifiche più esigenti.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Risultato Principale |

|---|---|---|

| Evacuazione del Vuoto | Rimuovere l'aria dalla camera | Prevenire ossidazione e contaminazione |

| Riscaldamento Controllato | Riscaldare alla temperatura di sinterizzazione | Attivare il legame tra le particelle |

| Applicazione della Pressione | Applicare forza meccanica | Eliminare la porosità e densificare il materiale |

| Sinterizzazione e Raffreddamento | Mantenere i parametri, quindi raffreddare | Formare un componente finale solido e denso |

Pronto a ottenere materiali ultra-densi e di elevata purezza per le tue applicazioni più esigenti?

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra esperienza nella tecnologia di pressatura a caldo sottovuoto, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita.

Sia che tu stia lavorando con metalli refrattari, ceramiche avanzate o altri materiali specializzati, le nostre soluzioni offrono:

- Densità superiore e porosità minima

- Elevata purezza con ridotta ossidazione

- Controllo preciso di temperatura e pressione

Lascia che ti aiutiamo a ingegnerizzare materiali che soddisfino le tue specifiche più esigenti. Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali componenti vengono utilizzati nei forni a pressa calda per applicare pressione? Parti Essenziali per una Compressione Precisa ad Alta Temperatura

- Qual è lo scopo della pressatura a caldo sotto vuoto? Ottenere una densità e una purezza del materiale superiori

- Quali sono i componenti chiave di una pressa a caldo sottovuoto? Controllo della Temperatura Master, della Pressione e dell'Atmosfera

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto? Ottenere qualità e precisione superiori dei materiali

- Quali sono le gamme di forza di pressatura e temperatura disponibili per la pressatura a caldo sotto vuoto? Ottimizza la tua lavorazione dei materiali