I principali vantaggi della pressatura a caldo sono la sua capacità di produrre componenti con densità eccezionalmente elevata, resistenza meccanica superiore e controllo dimensionale preciso. Applicando simultaneamente alta temperatura e pressione meccanica in un'atmosfera controllata, il processo accelera il consolidamento del materiale, risultando in parti finite con porosità minima e forme complesse difficili da ottenere con altri metodi.

Mentre molti processi possono creare parti dense, spesso lo fanno a scapito della precisione dimensionale o richiedono alte temperature che degradano le proprietà del materiale. La pressatura a caldo supera questo problema in modo univoco utilizzando la pressione per ottenere la piena densificazione a temperature più basse, preservando microstrutture fini e fornendo componenti quasi a misura finale con integrità superiore.

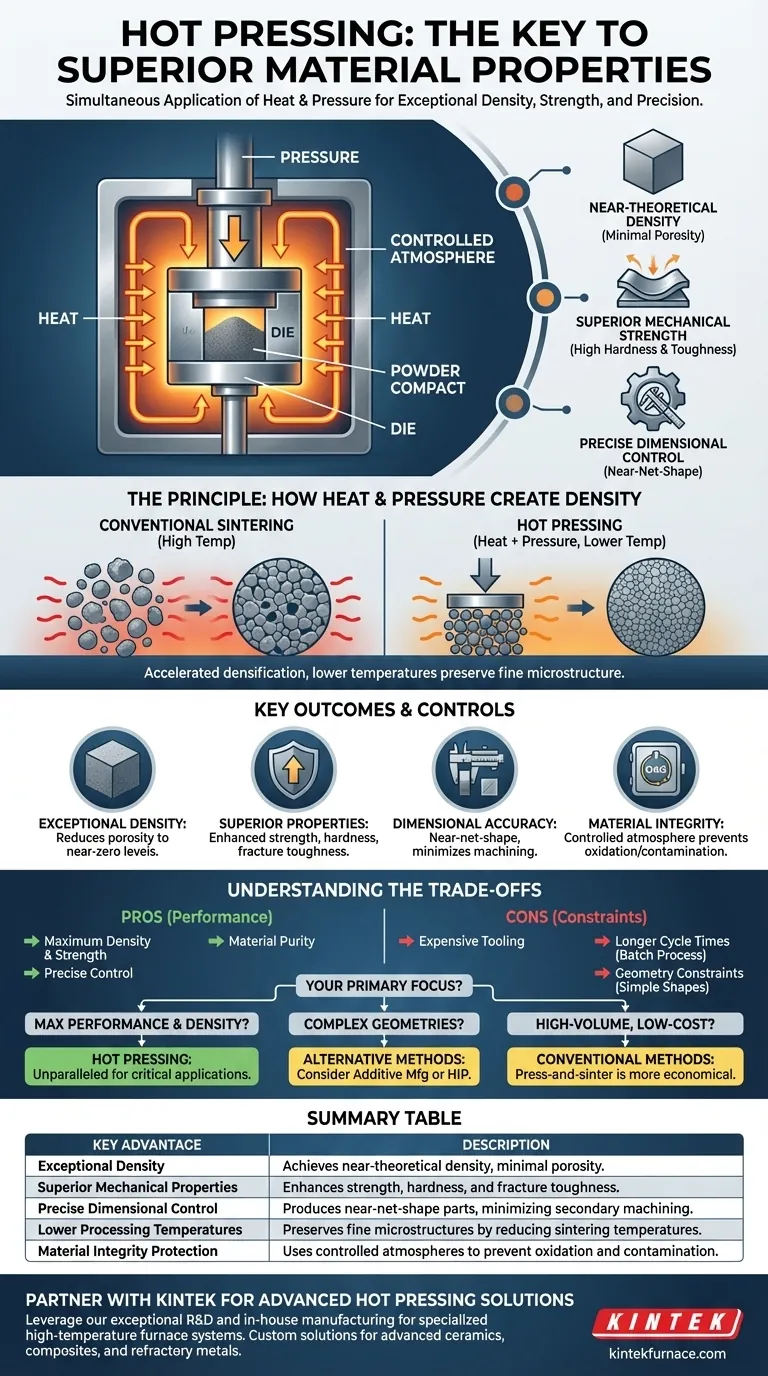

Il Principio: Come Calore e Pressione Creano Densità

La pressatura a caldo non è semplicemente riscaldare e spremere. È una tecnica sofisticata che manipola la fisica del materiale a livello microstrutturale per ottenere risultati altrimenti irraggiungibili.

Accelerare la Densificazione

La pressione applicata forza le particelle di materiale in contatto intimo, chiudendo gli spazi e i pori tra di esse. Ciò migliora drasticamente il processo di diffusione, che è il meccanismo attraverso il quale gli atomi si muovono per formare legami solidi ed eliminare i vuoti. Il risultato è un semilavorato con una densità che si avvicina al massimo teorico del materiale.

Abbassare le Temperature di Sinterizzazione

Nella sinterizzazione convenzionale (riscaldamento senza pressione), sono necessarie temperature molto elevate per guidare la diffusione richiesta per la densificazione. Queste alte temperature possono causare una crescita indesiderata dei grani, che spesso indebolisce il materiale finale. La pressatura a caldo consente di raggiungere la piena densità a temperature significativamente più basse, preservando una microstruttura a grana fine fondamentale per l'elevata resistenza e tenacità.

Facilitare le Trasformazioni dei Materiali

La combinazione di calore e pressione in un ambiente controllato può essere utilizzata per indurre specifiche trasformazioni di fase o reazioni allo stato solido all'interno di un materiale. Ciò consente la creazione di compositi o leghe con proprietà ingegnerizzate, come maggiore stabilità termica o durezza, direttamente durante il processo di formatura.

Risultati Chiave e Controlli di Fabbricazione

I principi fondamentali della pressatura a caldo si traducono direttamente in vantaggi tangibili di fabbricazione che sono critici per le applicazioni ad alte prestazioni.

Risultato: Densità Quasi Teorica

Il beneficio più significativo è la riduzione della porosità a livelli quasi nulli. Questa struttura priva di vuoti è la base per quasi tutti gli altri miglioramenti delle proprietà, poiché i pori sono naturali concentratori di stress e punti di rottura.

Risultato: Proprietà Meccaniche Superiori

Poiché il materiale è altamente denso e possiede una microstruttura a grana fine, le parti pressate a caldo mostrano eccezionale resistenza meccanica, durezza e tenacità alla frattura. Sono meno inclini a fessurazioni e possono sopportare carichi maggiori rispetto alle parti realizzate con la metallurgia delle polveri convenzionale.

Controllo: Eccezionale Precisione Dimensionale

Il materiale viene consolidato all'interno di uno stampo rigido. Ciò assicura che il componente finale si conformi precisamente alla forma e alle dimensioni desiderate, producendo una parte quasi a misura finale (near-net-shape). Ciò riduce al minimo o elimina la necessità di costose e lunghe operazioni di lavorazione secondaria.

Controllo: Protezione dell'Integrità del Materiale

La pressatura a caldo viene tipicamente eseguita sottovuoto o in un'atmosfera di gas inerte (come l'argon). Ciò previene l'ossidazione e la contaminazione, il che è assolutamente essenziale quando si lavora con materiali reattivi come titanio, metalli refrattari o alcune ceramiche avanzate.

Comprendere i Compromessi

Nessun processo è privo di limitazioni. È necessaria una valutazione lucida dei compromessi per determinare se la pressatura a caldo è la scelta giusta per il vostro obiettivo.

Vincoli di Attrezzaggio e Geometria

Gli stampi utilizzati nella pressatura a caldo devono resistere a temperature e pressioni estreme, rendendo costosi la progettazione e la fabbricazione da materiali specializzati come grafite o compositi ceramici. Inoltre, il processo è più adatto per parti con una sezione trasversale uniforme; cavità interne complesse o sottosquadri sono estremamente difficili o impossibili da produrre.

Tempo Ciclo e Produttività

La pressatura a caldo è un processo a lotti che comporta un tempo significativo per il riscaldamento, la pressatura e il raffreddamento. Rispetto ai processi continui o alla pressatura a freddo convenzionale, i suoi tempi ciclo sono molto più lunghi. Ciò la rende meno adatta per parti di consumo ad alto volume e basso costo e più adatta per componenti di alto valore e basso volume.

Compatibilità dei Materiali

Il materiale da lavorare deve essere termicamente stabile alla temperatura di pressatura e non deve reagire chimicamente con il materiale dello stampo. Ciò richiede un'attenta selezione sia della polvere pressata che dell'attrezzaggio per prevenire adesione o contaminazione.

Fare la Scelta Giusta per la Vostra Applicazione

La selezione del processo di fabbricazione corretto richiede di allineare le sue capacità con il vostro obiettivo primario.

- Se la vostra attenzione principale è la massima prestazione e densità: La pressatura a caldo è una scelta impareggiabile per creare componenti in cui la bassa porosità e l'elevata resistenza meccanica non sono negoziabili.

- Se la vostra attenzione principale è la fabbricazione di geometrie interne complesse: Dovreste valutare metodi alternativi come la produzione additiva o la pressatura isostatica a caldo (HIP), poiché la pressatura a caldo è limitata dalla sua dipendenza da uno stampo fisico.

- Se la vostra attenzione principale è la produzione ad alto volume e basso costo: Processi più semplici come la pressatura e sinterizzazione convenzionale sono più economici grazie ai tempi ciclo più rapidi e ai costi di attrezzaggio inferiori.

Comprendendo le sue capacità uniche e i compromessi intrinseci, potete sfruttare strategicamente la pressatura a caldo per produrre materiali che soddisfano le specifiche più esigenti.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Densità Eccezionale | Raggiunge una densità quasi teorica con porosità minima. |

| Proprietà Meccaniche Superiori | Migliora resistenza, durezza e tenacità alla frattura. |

| Controllo Dimensionale Preciso | Produce parti quasi a misura finale, minimizzando la lavorazione secondaria. |

| Temperature di Processo Inferiori | Preserva microstrutture fini riducendo le temperature di sinterizzazione. |

| Protezione dell'Integrità del Materiale | Utilizza atmosfere controllate per prevenire ossidazione e contaminazione. |

Avete bisogno di raggiungere la massima densità e proprietà meccaniche superiori per i vostri materiali avanzati?

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi specializzati per la pressatura a caldo. La nostra linea di prodotti — che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD — è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze uniche di lavorazione dei materiali.

Sia che stiate sviluppando ceramiche avanzate, compositi o metalli refrattari, la nostra esperienza assicura che otterrete il controllo termico e di pressione preciso necessario per risultati superiori. Contattateci oggi per discutere come le nostre soluzioni di pressatura a caldo possono migliorare i vostri risultati di R&S e produzione!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali