Un sistema di controllo automatico della temperatura detta fondamentalmente la qualità del biochar imponendo una rampa di temperatura specifica e programmata durante l'intero processo di pirolisi. Fornendo una precisa compensazione della temperatura e un monitoraggio in tempo reale, il sistema governa esattamente come la biomassa perde massa, il che modella direttamente la struttura fisica e il potenziale energetico del prodotto finale.

Il valore fondamentale del controllo automatizzato è la transizione dalla combustione casuale all'ingegneria di precisione. Ti consente di personalizzare l'architettura interna del biochar, garantendo uno sviluppo uniforme dei pori e la massima densità energetica.

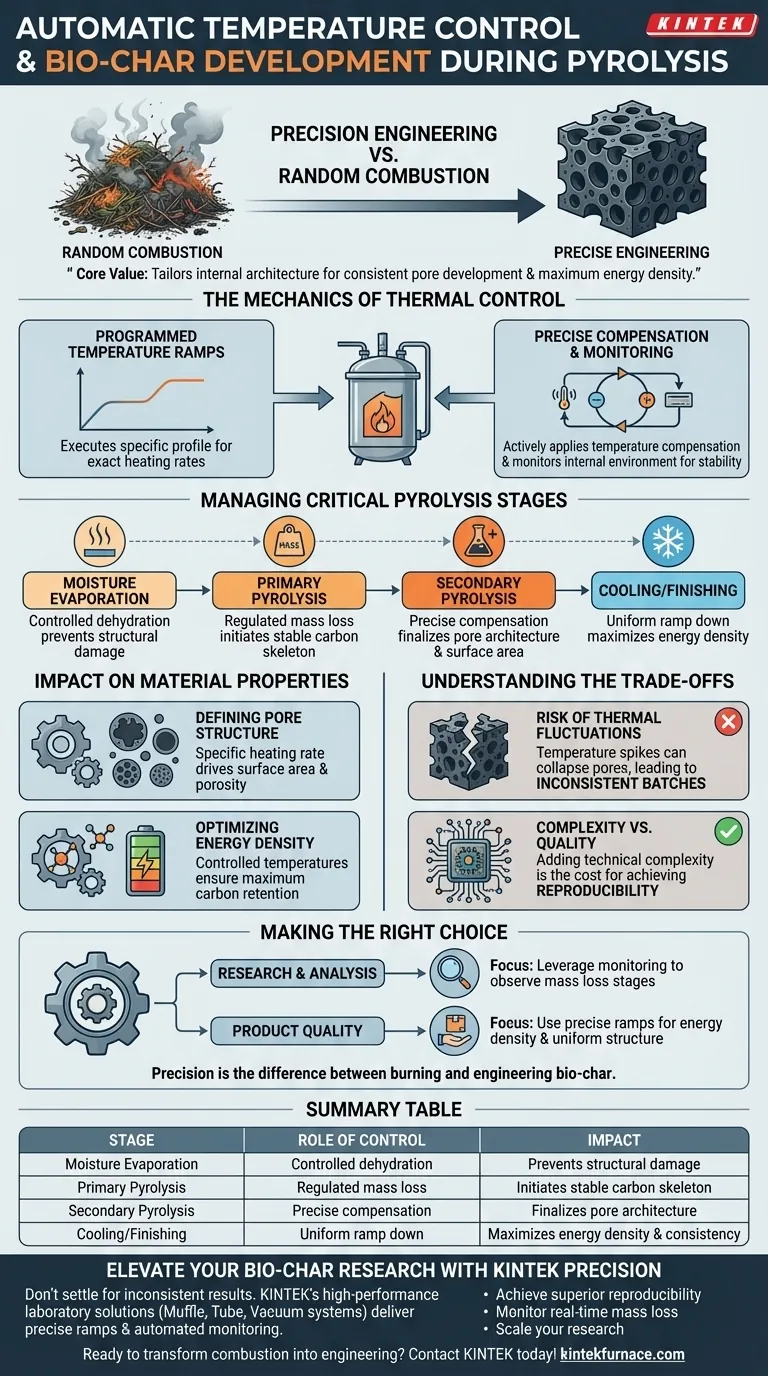

La meccanica del controllo termico

Ramp di temperatura programmate

Un sistema automatico non applica semplicemente calore; esegue un profilo programmato specifico.

Ciò garantisce che la biomassa sia sottoposta a velocità di riscaldamento esatte piuttosto che a condizioni termiche fluttuanti.

Compensazione e monitoraggio precisi

Il sistema monitora attivamente l'ambiente interno e applica la compensazione della temperatura.

Questa capacità è fondamentale per mantenere la stabilità se la reazione diventa esotermica o se le condizioni esterne cambiano.

Gestione delle fasi critiche della pirolisi

Osservazione delle caratteristiche di perdita di massa

La pirolisi è definita da come e quando la biomassa perde peso.

Un sistema automatizzato consente l'osservazione e il controllo dettagliati di queste caratteristiche di perdita di massa in tempo reale.

Dall'evaporazione alla pirolisi secondaria

Il processo avviene in fasi distinte, a partire dall'evaporazione dell'umidità.

Progredisce quindi attraverso la pirolisi primaria e secondaria, dove la composizione chimica del materiale cambia fondamentalmente.

Impatto sulle proprietà del materiale

Definizione della struttura dei pori

La velocità di riscaldamento specifica applicata dal sistema di controllo è il motore principale dello sviluppo della struttura dei pori.

Controllando la fuoriuscita dei gas volatili dalla biomassa, il sistema determina l'area superficiale e la porosità del carbone risultante.

Ottimizzazione della densità energetica

La densità energetica finale del biochar è il risultato diretto della precisione termica.

Temperature controllate assicurano che la massima quantità di carbonio venga trattenuta mentre i volatili vengono rimossi in modo efficiente.

Comprensione dei compromessi

Il rischio di fluttuazioni termiche

Senza un sistema di controllo automatico, i picchi di temperatura possono far collassare la struttura dei pori.

Sebbene i metodi manuali siano più economici, spesso si traducono in lotti incoerenti che non soddisfano requisiti energetici o strutturali specifici.

Complessità vs. Qualità del prodotto

L'implementazione di un sistema automatico aggiunge complessità tecnica alla configurazione del reattore.

Tuttavia, questa complessità è il "costo" necessario per ottenere la riproducibilità nella produzione di biochar.

Fare la scelta giusta per il tuo obiettivo

Sia che tu stia conducendo ricerche o gestendo la produzione, il livello di controllo che utilizzi detta i tuoi risultati.

- Se il tuo obiettivo principale è la Ricerca e l'Analisi: Sfrutta le capacità di monitoraggio del sistema per osservare le distinte fasi di perdita di massa durante la pirolisi primaria e secondaria.

- Se il tuo obiettivo principale è la Qualità del Prodotto: Utilizza rampe di temperatura precise per massimizzare la densità energetica e garantire una struttura dei pori uniforme.

La precisione nel controllo della temperatura è la differenza tra bruciare biomassa e ingegnerizzare biochar.

Tabella riassuntiva:

| Fase della pirolisi | Ruolo del controllo della temperatura | Impatto sulla qualità del biochar |

|---|---|---|

| Evaporazione dell'umidità | Disidratazione controllata | Previene danni strutturali prematuri |

| Pirolisi primaria | Monitoraggio regolato della perdita di massa | Inizia lo sviluppo stabile dello scheletro di carbonio |

| Pirolisi secondaria | Compensazione precisa della temperatura | Finalizza l'architettura dei pori e l'area superficiale |

| Raffreddamento/Finitura | Rampa termica uniforme verso il basso | Massimizza la densità energetica e la consistenza del lotto |

Eleva la tua ricerca sul biochar con la precisione KINTEK

Non accontentarti di risultati incoerenti da processi termici manuali. Le soluzioni di laboratorio ad alte prestazioni di KINTEK, inclusi i sistemi avanzati Muffle, Tube e Vacuum, sono progettate per fornire le rampe di temperatura precise e il monitoraggio automatizzato richiesti per una pirolisi sofisticata.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni personalizzabili ti consentono di:

- Ottenere una riproducibilità superiore in termini di densità energetica e struttura dei pori.

- Monitorare la perdita di massa in tempo reale e le fasi di pirolisi secondaria.

- Scalare la tua ricerca con sistemi su misura per le tue esigenze uniche di biomassa.

Pronto a trasformare la combustione casuale in ingegneria di precisione? Contatta KINTEK oggi stesso per trovare la tua soluzione ideale!

Guida Visiva

Riferimenti

- Hussien Elshareef, Yuguang Zhou. Investigation of Bio-Oil and Biochar Derived from Cotton Stalk Pyrolysis: Effect of Different Reaction Conditions. DOI: 10.3390/resources14050075

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come migliorare le prestazioni della pompa per vuoto? Massimizzare l'efficienza e raggiungere livelli di vuoto più profondi

- Perché i rivestimenti in allumina e le barchette di quarzo vengono selezionati come materiali di consumo per la sinterizzazione del simulante di suolo lunare? Ruoli chiave dei materiali

- Quale ruolo svolgono le termocoppie a contatto durante gli esperimenti di ricottura ad alta temperatura dell'acciaio al silicio orientato?

- Come fa il sistema di miscelazione dei gas nelle apparecchiature di nitrurazione al plasma a regolare la qualità dello strato di diffusione?

- In che modo un sistema di riscaldamento preciso del substrato influisce sulla qualità dei film sottili di fluoruro? Padronanza dell'integrità strutturale

- Quale protezione ambientale fondamentale offre una glove box protetta da argon per le batterie agli ioni di sodio? Massimizzare la sicurezza

- Perché è necessaria la selezione di crogioli con rivestimenti interni specifici? Proteggere la purezza nella fusione di superleghe

- Quali processi di produzione si basano sui forni da laboratorio? Trattamento termico di precisione per materiali avanzati