I rivestimenti in allumina e le barchette di quarzo sono la scelta standard per la sinterizzazione del simulante di suolo lunare perché forniscono un'essenziale stabilità termica e resistenza chimica. Questi materiali sono selezionati specificamente per resistere a temperature superiori a 1000°C senza cedimenti strutturali, prevenendo al contempo reazioni chimiche che contaminerebbero il campione.

Concetto chiave: Il successo negli esperimenti di sinterizzazione dipende dall'isolamento della variabile in fase di test. Allumina e quarzo vengono utilizzati perché rimangono fisicamente rigidi e chimicamente inerti a temperature estreme, garantendo che i dati sperimentali riflettano le vere proprietà del simulante lunare piuttosto che le interazioni con il contenitore.

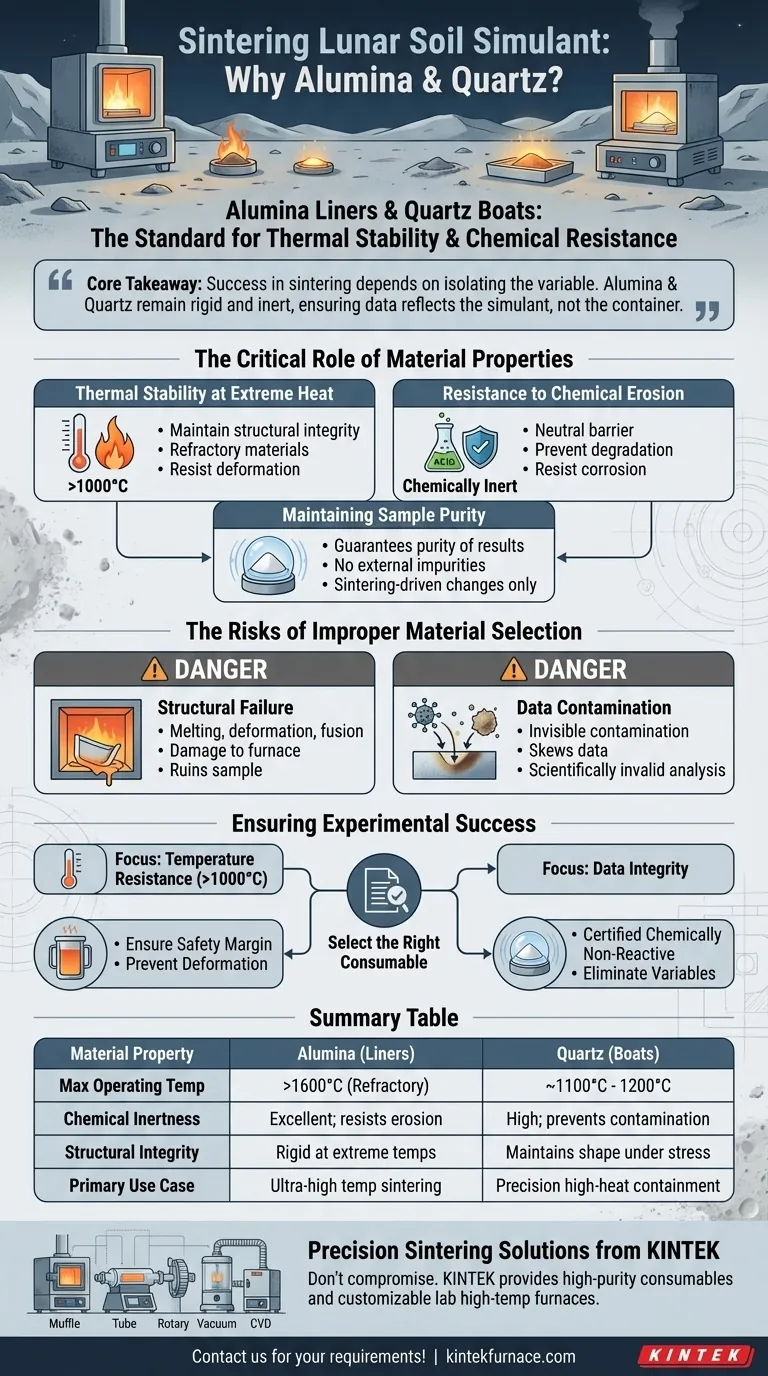

Il Ruolo Critico delle Proprietà dei Materiali

Stabilità Termica a Calore Estremo

I processi di sinterizzazione per i simulanti di suolo lunare richiedono spesso temperature superiori a 1000°C.

A queste temperature elevate, molti materiali di laboratorio standard si ammorbidirebbero, fonderebbero o deformerebbero. L'allumina e il quarzo sono materiali refrattari, il che significa che mantengono la loro integrità strutturale e forma anche sotto intenso stress termico.

Resistenza all'Erosione Chimica

Le alte temperature spesso accelerano le reazioni chimiche tra i materiali a contatto.

I rivestimenti in allumina e le barchette di quarzo possiedono una resistenza superiore all'erosione chimica. Agiscono come una barriera neutra, garantendo che il contenitore stesso non si degradi o corroda a contatto con il simulante caldo e potenzialmente reattivo.

Mantenere la Purezza del Campione

L'obiettivo primario dell'utilizzo di questi specifici materiali di consumo è garantire la purezza dei risultati sperimentali.

Poiché questi materiali non reagiscono chimicamente con il simulante di suolo lunare, impediscono che impurità esterne si infiltrino nel campione. Ciò garantisce che qualsiasi cambiamento osservato nel simulante sia dovuto al processo di sinterizzazione stesso, libero da interferenze causate dal contenitore.

I Rischi di una Selezione Impropria dei Materiali

Cedimento Strutturale

L'utilizzo di materiali con soglie termiche inferiori crea un rischio significativo di cedimento del contenimento.

Se una barchetta o un rivestimento perde la sua integrità strutturale durante la fase di riscaldamento, potrebbe collassare o fondersi con gli elementi riscaldanti. Ciò non solo rovina il campione, ma può causare danni catastrofici all'attrezzatura del forno.

Contaminazione dei Dati

Il rischio più sottile ma pericoloso negli esperimenti di sinterizzazione è la contaminazione invisibile.

Se un contenitore reagisce anche minimamente con il simulante, introduce elementi chimici estranei nella matrice del suolo. Questa interferenza distorce i dati, rendendo l'analisi del simulante di suolo lunare sinterizzato scientificamente non valida.

Garantire il Successo Sperimentale

Per ottenere dati accurati dai tuoi esperimenti ad alta temperatura, la scelta del materiale di consumo giusto è un passo fondamentale.

- Se il tuo obiettivo principale è la Resistenza alla Temperatura (>1000°C): Assicurati che il recipiente scelto consenta un margine di sicurezza al di sopra della temperatura target per prevenire la deformazione strutturale.

- Se il tuo obiettivo principale è l'Integrità dei Dati: Dai priorità a materiali come allumina e quarzo che sono certificati come chimicamente non reattivi con la composizione specifica del tuo simulante di suolo.

Utilizzando allumina e quarzo di alta qualità, elimini le variabili e garantisci la fedeltà della tua ricerca.

Tabella Riassuntiva:

| Proprietà del Materiale | Allumina (Rivestimenti) | Quarzo (Barchette) |

|---|---|---|

| Temp. Operativa Max | >1600°C (Refrattario) | ~1100°C - 1200°C |

| Inerzia Chimica | Eccellente; resiste all'erosione | Alta; previene la contaminazione del campione |

| Integrità Strutturale | Rigido a temperature estreme | Mantiene la forma sotto stress termico |

| Caso d'Uso Primario | Sinterizzazione ad altissima temperatura | Contenimento di precisione ad alta temperatura |

Soluzioni di Sinterizzazione di Precisione da KINTEK

Non compromettere la tua ricerca con materiali di consumo substandard. KINTEK fornisce rivestimenti in allumina e barchette di quarzo ad alta purezza specificamente progettati per le rigorose esigenze della ricerca sui simulanti di suolo lunare.

Supportata da R&S e produzione esperte, KINTEK offre una suite completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per le tue esigenze sperimentali uniche.

Pronto a garantire la purezza e l'integrità dei tuoi dati? Contattaci oggi stesso per discutere i tuoi requisiti di forni e materiali di consumo personalizzati!

Guida Visiva

Riferimenti

- Junhao Chen, Xiao Zong. Effect of TiO2 on the Microstructure and Flexural Strength of Lunar Regolith Simulant. DOI: 10.3390/cryst14020110

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come un forno di essiccazione a esplosione da laboratorio facilita l'essiccazione del gel BCZT? Soluzioni di precisione per xerogel di alta qualità

- Quale ruolo svolge una crogiolo di grafite nella colata per agitazione di compositi ibridi Al2214? Ottimizza il tuo processo di fusione

- Quali sono i vantaggi dei crogioli di nichel per l'attivazione con KOH? Garantiscono elevata purezza e stabilità termica fino a 700°C

- Quale ruolo svolge un gruppo di pompe molecolari in un sistema di brasatura TLP assistita da corrente elettrica? Migliora la purezza del vuoto

- Qual è la funzione di un forno di precisione nell'essiccazione del legno impregnato di resina? Ottimizza il tuo incollaggio e la tua integrità strutturale

- Qual è la funzione principale di un tubo di quarzo nella preparazione di SnSe? Garantire la sintesi di leghe ad alta purezza

- Perché utilizzare tubi di quarzo sigillati sottovuoto per la sintesi di CIPS CVT? Garantire purezza e precisione

- Qual è la funzione del rivestimento in BN nella sinterizzazione a pressa calda di Y2O3-YAM? Garantire purezza e facile distacco dallo stampo