Per migliorare le prestazioni della pompa per vuoto, è necessario concentrarsi su due aree chiave: ridurre la pressione di vapore del fluido di lavoro della pompa e minimizzare o eliminare i carichi di gas dal sistema del vuoto. Per le pompe ad anello liquido, ciò significa più direttamente mantenere il fluido di lavoro – tipicamente acqua – il più freddo e pulito possibile, poiché temperature dell'acqua più elevate creano una maggiore pressione di vapore, che limita direttamente il vuoto finale che la pompa può raggiungere.

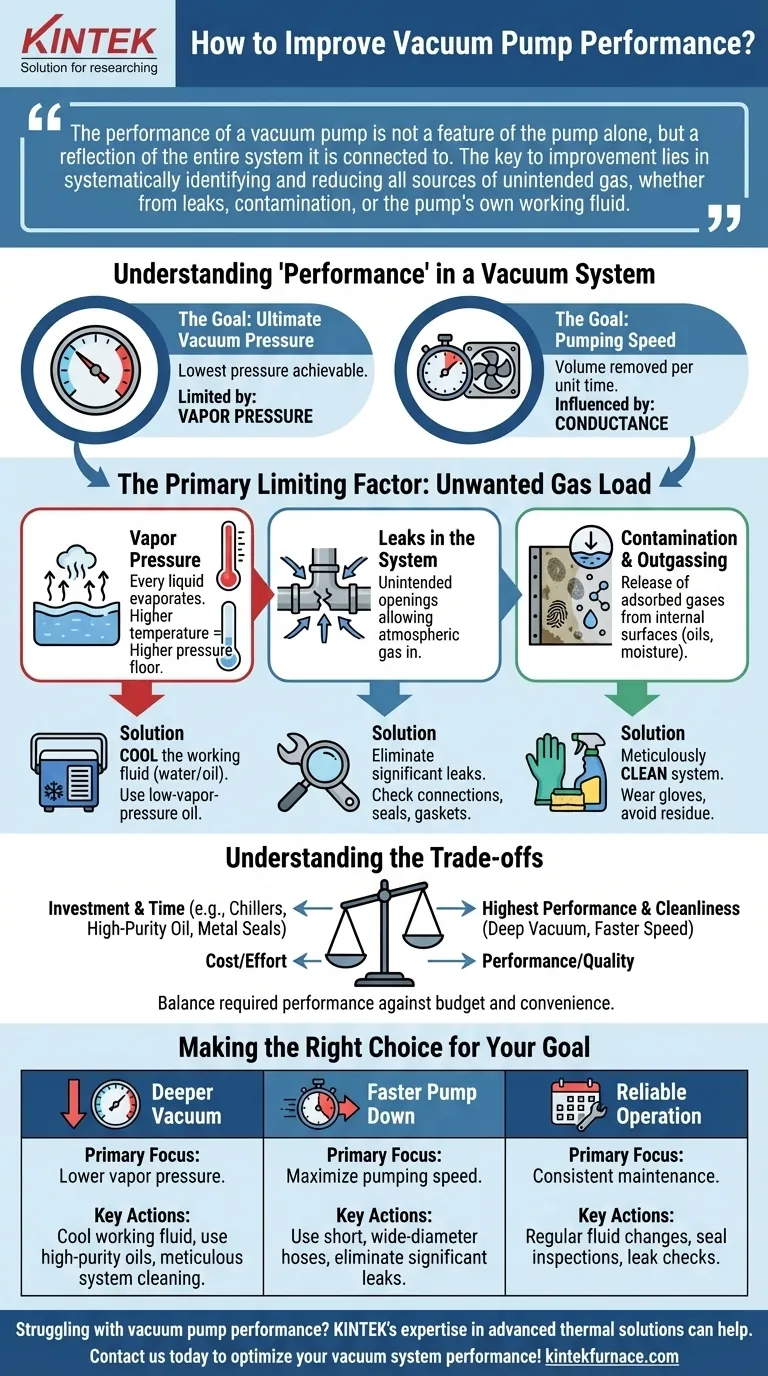

Le prestazioni di una pompa per vuoto non sono una caratteristica della sola pompa, ma un riflesso dell'intero sistema a cui è collegata. La chiave per il miglioramento risiede nell'identificare e ridurre sistematicamente tutte le fonti di gas indesiderato, sia che provengano da perdite, contaminazione o dal fluido di lavoro della pompa stessa.

Comprendere le "Prestazioni" in un Sistema a Vuoto

Prima di apportare miglioramenti, è fondamentale definire cosa significhi "prestazioni". Non è una singola metrica, ma un equilibrio di due obiettivi distinti.

L'Obiettivo: Pressione di Vuoto Finale

Il vuoto finale è la pressione più bassa che una pompa può raggiungere in un sistema perfetto e sigillato senza carico di gas. Rappresenta il limite fisico della pompa.

Questo limite è spesso dettato dalla pressione di vapore del fluido di tenuta della pompa stessa, sia che si tratti di olio in una pompa a palette rotanti o di acqua in una pompa ad anello liquido.

L'Obiettivo: Velocità di Pompaggio

La velocità di pompaggio, o portata, è il volume di gas che una pompa può rimuovere da un sistema per unità di tempo. Determina quanto velocemente è possibile raggiungere la pressione target.

La velocità è fortemente influenzata dalla conduttanza del sistema – la facilità con cui il gas può fluire dalla camera all'ingresso della pompa.

Il Principale Fattore Limitante: Carico di Gas Indesiderato

Una pompa per vuoto lavora costantemente contro i gas che entrano nel sistema. Le prestazioni della pompa sono il risultato diretto della sua capacità di superare questo carico di gas totale.

Il Ruolo Critico della Pressione di Vapore

Ogni liquido ha la tendenza a evaporare, creando una pressione di gas nota come pressione di vapore. Questa pressione dipende fortemente dalla temperatura.

Per una pompa per vuoto ad acqua circolante, come quella con un serbatoio da 15 litri, l'acqua si riscalda durante il funzionamento. All'aumentare della temperatura dell'acqua, la sua pressione di vapore aumenta, creando un carico di gas interno. Questo pone di fatto un "limite inferiore" alla pressione, impedendo alla pompa di raggiungere il suo vuoto finale specificato di -0,098 MPa (2 kPa). Raffreddare l'acqua è il modo più diretto per abbassare questo limite inferiore di pressione.

Lo stesso principio si applica alle pompe sigillate ad olio. Olio contaminato (con acqua o solventi) o l'uso del tipo sbagliato di olio porta a un'alta pressione di vapore e a scarse prestazioni.

Perdite nel Sistema

Una perdita è qualsiasi apertura involontaria che consente all'aria atmosferica di entrare nel sistema del vuoto. Anche una perdita microscopica può introdurre un carico di gas significativo che sovraccarica la pompa.

I punti di perdita comuni includono i collegamenti dei tubi flessibili, le guarnizioni della camera e le guarnizioni usurate. Un sistema non può mai essere pompato al di sotto della pressione alla quale la velocità di perdita è uguale alla velocità della pompa.

Contaminazione e Degassamento

Il degassamento è il rilascio di gas e vapori adsorbiti dalle superfici interne della camera a vuoto. Le fonti includono impronte digitali (oli), residui di pulizia e umidità intrappolata nei materiali.

Sotto vuoto, questi contaminanti si trasformano in gas, creando un carico interno persistente che rallenta il pompaggio e può impedire al sistema di raggiungere un vuoto profondo.

Comprendere i Compromessi

Migliorare le prestazioni implica fare scelte deliberate, ed è essenziale comprendere i compromessi associati.

Costo vs. Prestazioni

Raggiungere i massimi livelli di prestazioni richiede investimenti. Un refrigeratore d'acqua per raffreddare una pompa ad anello liquido, olio ad alta purezza a bassa pressione di vapore per una pompa a palette rotanti, o componenti per alto vuoto sigillati in metallo, comportano tutti un costo significativo. È necessario bilanciare le prestazioni richieste con il proprio budget.

Convenienza vs. Pulizia

Una corretta pratica del vuoto richiede disciplina. Pulire accuratamente tutti i componenti prima di inserirli nella camera e indossare sempre i guanti richiede tempo ma è non negoziabile per le applicazioni ad alto vuoto. Saltare questi passaggi per convenienza comprometterà sempre la pressione finale.

La Pompa è Solo Una Parte dell'Equazione

Investire in una pompa potente è inutile se è collegata a un sistema sporco, che perde e con tubi restrittivi. Le prestazioni complessive sono sempre limitate dall'anello più debole della catena. Un sistema ben mantenuto, pulito e a tenuta stagna con una pompa modesta supererà sempre una pompa di fascia alta su un sistema mal gestito.

Fare la Scelta Giusta per il Tuo Obiettivo

Per migliorare efficacemente le prestazioni, allinea le tue azioni con il tuo obiettivo primario.

- Se il tuo obiettivo principale è raggiungere il vuoto più profondo possibile: La tua priorità è abbassare la pressione di vapore raffreddando il fluido di lavoro della pompa e utilizzando oli ad alta purezza, pulendo meticolosamente il sistema per eliminare il degassamento.

- Se il tuo obiettivo principale è pompare più velocemente: La tua priorità è massimizzare la conduttanza utilizzando tubi flessibili corti e di ampio diametro e trovare ed eliminare eventuali perdite significative nel sistema.

- Se il tuo obiettivo principale è un funzionamento coerente e affidabile: La tua priorità è stabilire un rigoroso programma di manutenzione per il cambio del fluido della pompa, l'ispezione delle guarnizioni e il controllo regolare delle perdite dell'intero sistema.

In definitiva, ottimizzare le prestazioni della pompa per vuoto richiede di spostare la prospettiva dalla pompa stessa all'intero sistema nel suo complesso.

Tabella riassuntiva:

| Obiettivo | Focus Primario | Azioni Chiave |

|---|---|---|

| Vuoto più profondo | Ridurre la pressione di vapore | Raffreddare il fluido di lavoro, usare oli ad alta purezza, pulizia meticolosa del sistema |

| Pompaggio più veloce | Massimizzare la velocità di pompaggio | Usare tubi flessibili corti e di ampio diametro, eliminare perdite significative |

| Funzionamento affidabile | Manutenzione costante | Cambi regolari del fluido, ispezioni delle guarnizioni, controlli delle perdite |

Hai problemi con le prestazioni della pompa per vuoto? L'esperienza di KINTEK nelle soluzioni termiche avanzate può aiutarti. I nostri forni ad alta temperatura, inclusi i modelli Sottovuoto e Atmosfera, sono progettati per prestazioni ottimali in ambienti di laboratorio esigenti. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche.

Contattaci oggi stesso per discutere come possiamo ottimizzare le prestazioni del tuo sistema a vuoto – Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

Domande frequenti

- Quali materiali vengono utilizzati per gli elementi riscaldanti in un forno a vuoto? Scegli l'elemento giusto per le tue esigenze ad alta temperatura

- Come contribuisce un sistema di pompaggio a vuoto alla fabbricazione di strutture di siliciuro di alta qualità? Garantire la purezza del materiale

- Qual è la funzione principale del sistema di pompe per vuoto nel processo di evaporazione della polvere di magnesio? Garantire elevata purezza ed efficienza

- Qual è la funzione dei sistemi di vuoto e dei connettori di tenuta? Padroneggiare ambienti chimici puri e controllati

- Quali considerazioni di design sono importanti per le camere a vuoto personalizzate? Ottimizzazione per prestazioni, costi ed esigenze applicative