Il preciso riscaldamento del substrato è il principale motore dell'integrità strutturale nella deposizione di film sottili di fluoruro. Fornendo energia termica controllata, il sistema regola la mobilità superficiale, consentendo alle molecole di fluoruro di nucleare efficacemente e di passare da una crescita a isola sparsa a un film coeso e continuo.

La funzione principale del riscaldamento del substrato è consentire alle molecole di disporsi in modo efficiente prima di bloccarsi in posizione. Ciò impedisce la formazione di vuoti interni ed errori strutturali, con conseguente materiale più denso, liscio e privo di difetti.

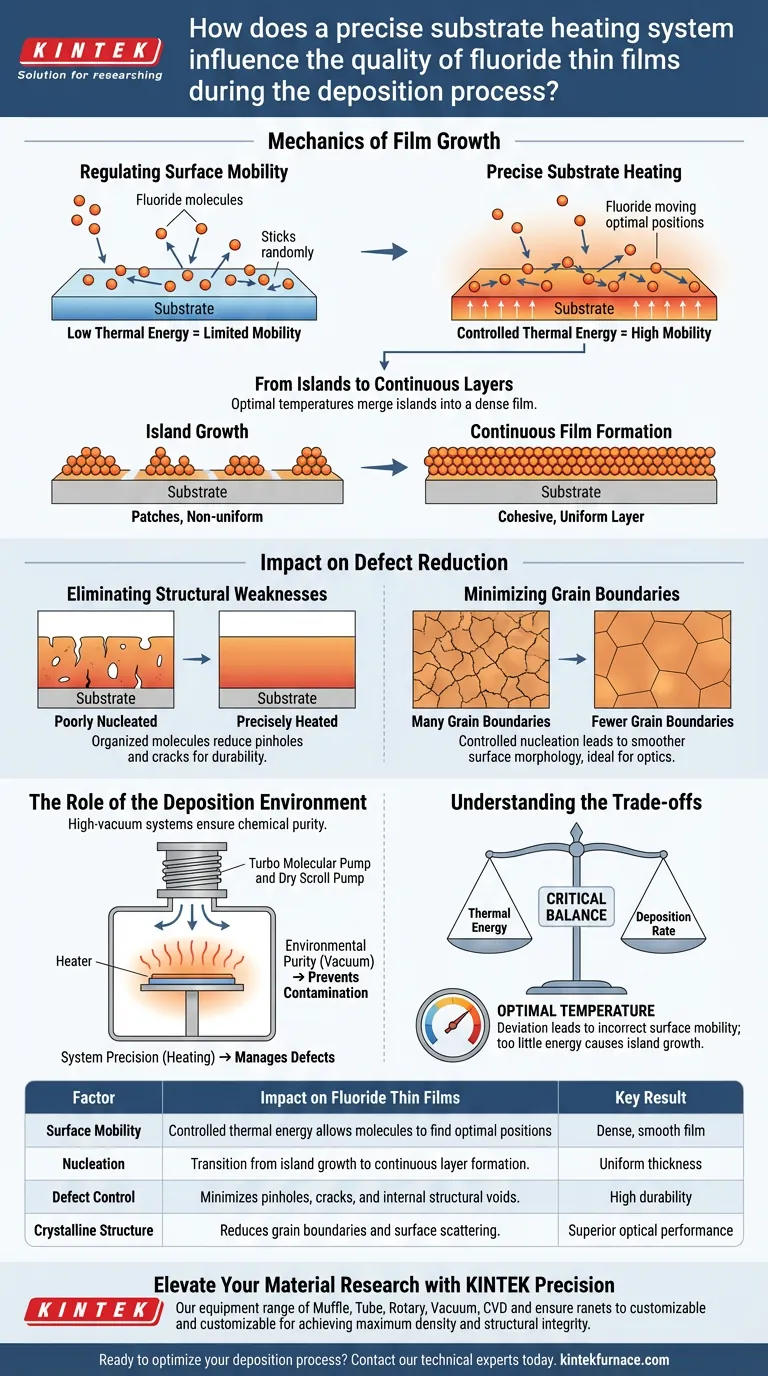

La meccanica della crescita del film

Regolazione della mobilità superficiale

La qualità di un film sottile dipende in gran parte dal comportamento delle molecole una volta che atterrano sul substrato. Un preciso sistema di riscaldamento fornisce l'energia termica specifica necessaria per mobilizzare queste molecole.

Questa energia aggiunta consente alle molecole di fluoruro di muoversi sulla superficie piuttosto che attaccarsi immediatamente dove atterrano. Questo movimento è essenziale affinché le molecole trovino posizioni energeticamente favorevoli.

Dagli isolotti agli strati continui

Senza un calore adeguato, la deposizione spesso si traduce in una "crescita a isola", in cui si formano cluster isolati di materiale senza connettersi.

Temperature ottimali del substrato promuovono una transizione di fase in cui questi isolotti si fondono. Ciò porta alla formazione di film continui, garantendo che lo strato sia uniforme piuttosto che a chiazze.

Impatto sulla riduzione dei difetti

Eliminazione delle debolezze strutturali

Un vantaggio importante del riscaldamento preciso è la riduzione dei difetti interni. Quando alle molecole viene permesso di organizzarsi correttamente, la probabilità di fori e crepe diminuisce in modo significativo.

Questa continuità strutturale è vitale per la durabilità e le prestazioni del film. Impedisce i guasti meccanici spesso associati a film scarsamente nucleati.

Minimizzazione dei bordi dei grani

Il processo di riscaldamento influenza anche la struttura cristallina del fluoruro. Controllando la nucleazione, il sistema riduce il numero di bordi dei grani.

Meno bordi dei grani si traducono in una morfologia superficiale più liscia. Ciò è particolarmente importante per le applicazioni ottiche in cui la diffusione superficiale deve essere minimizzata.

Il ruolo dell'ambiente di deposizione

Precisione del sistema vs. Purezza ambientale

Mentre il sistema di riscaldamento controlla la struttura fisica e la disposizione del film, opera all'interno di un ecosistema più ampio.

I sistemi ad alto vuoto (che utilizzano pompe turbomolecolari e a secco a spirale) funzionano in parallelo per garantire la purezza chimica del film. Mentre il calore gestisce i difetti, il vuoto previene la contaminazione da gas impuri durante il processo.

Comprendere i compromessi

La necessità di una temperatura "ottimale"

Il riferimento enfatizza le temperature del substrato "ottimali", il che implica che la precisione non consiste solo nell'applicare calore, ma nell'applicare l'esatta quantità di calore.

Se la temperatura devia da questo ottimo, la mobilità superficiale sarà errata. Troppa poca energia porta alla crescita a isola menzionata in precedenza, con conseguenti film porosi e ricchi di difetti.

Bilanciamento delle variabili

Esiste un equilibrio critico tra energia termica e velocità di deposizione.

Il riscaldamento preciso consente di dettare la densità del film, ma deve essere sincronizzato con altri parametri di sistema per garantire che le molecole abbiano il tempo di depositarsi senza essere sepolte dal materiale in arrivo.

Fare la scelta giusta per il tuo obiettivo

Per ottenere i migliori risultati con film sottili di fluoruro, è necessario distinguere tra esigenze strutturali ed esigenze di purezza.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità alla precisione del tuo sistema di riscaldamento del substrato per garantire un'elevata mobilità superficiale e un film continuo e privo di crepe.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che il tuo sistema utilizzi una configurazione ad alto vuoto con pompe turbomolecolari per eliminare la contaminazione da gas durante il trasporto.

I film più durevoli e performanti si ottengono quando un controllo termico preciso guida l'organizzazione molecolare all'interno di un ambiente sottovuoto ultra pulito.

Tabella riassuntiva:

| Fattore | Impatto sui film sottili di fluoruro | Risultato chiave |

|---|---|---|

| Mobilità superficiale | L'energia termica controllata consente alle molecole di trovare posizioni ottimali. | Film denso e liscio |

| Nucleazione | Transizione dalla crescita a isola alla formazione di strati continui. | Spessore uniforme |

| Controllo dei difetti | Minimizza fori, crepe e vuoti strutturali interni. | Elevata durabilità |

| Struttura cristallina | Riduce i bordi dei grani e la diffusione superficiale. | Prestazioni ottiche superiori |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Ottenere il film sottile di fluoruro perfetto richiede un delicato equilibrio tra energia termica e purezza del vuoto. KINTEK fornisce le attrezzature di laboratorio all'avanguardia necessarie per padroneggiare queste variabili.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di deposizione di film sottili e di lavorazione ad alta temperatura. Le nostre precise soluzioni di riscaldamento garantiscono che i tuoi materiali raggiungano la massima densità e integrità strutturale ogni volta.

Pronto a ottimizzare il tuo processo di deposizione? Contatta oggi i nostri esperti tecnici per trovare il sistema perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quali applicazioni avanzate di lavorazione dei materiali utilizzano i forni a crogiolo di grafite? Sblocca la precisione nella sintesi di nanomateriali e altro ancora

- Quali sono le applicazioni tipiche di una pompa per vuoto ad acqua circolante? Essenziale per l'efficienza e il risparmio sui costi in laboratorio

- Che tipo di motore utilizza la pompa da vuoto multifunzione ad acqua circolante? Scopri i suoi vantaggi senza olio

- Come funziona una scatola di reazione sigillata in grafite ad alta purezza? Ottimizzare la selenizzazione di film sottili di Sb-Ge

- Quale ruolo svolge una crogiolo di grafite ad alta purezza nel recupero dello zinco in super-gravità? Benefici e funzioni chiave

- Cosa crea l'azione di pompaggio in una pompa per vuoto ad acqua circolante? Scopri il meccanismo ad anello liquido

- Qual è il ruolo di un forno da laboratorio nel pretrattamento dei noccioli di dattero? Migliorare l'efficienza della torrefazione e della macinazione