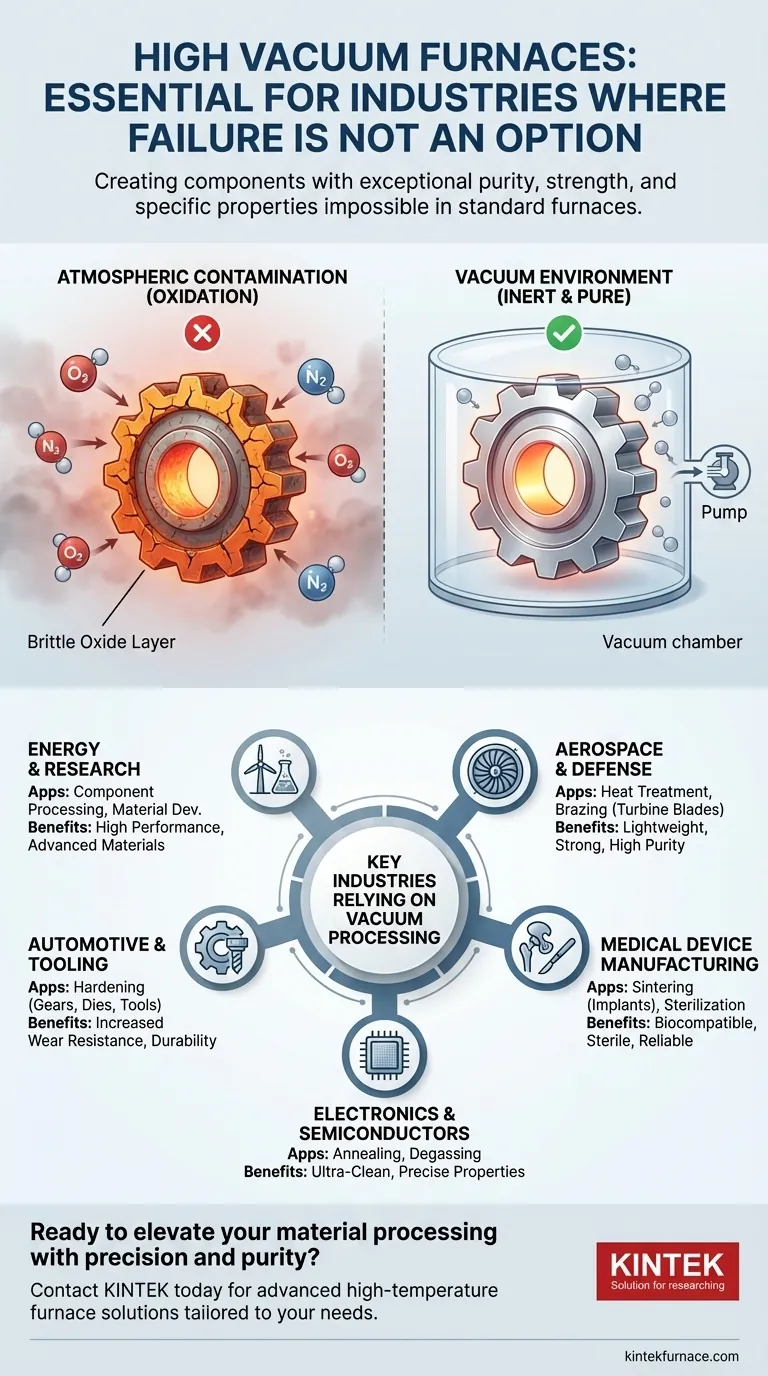

Fondamentalmente, i forni ad alto vuoto sono strumenti indispensabili per i settori in cui il cedimento del materiale non è un'opzione. Gli utilizzatori più importanti si trovano nell'aerospaziale, nella produzione di dispositivi medici e nell'elettronica avanzata, con applicazioni significative anche nei settori automobilistico, energetico e degli utensili ad alte prestazioni. Questi settori si affidano alla lavorazione sotto vuoto per creare componenti con purezza eccezionale, resistenza e proprietà microstrutturali specifiche impossibili da ottenere in un forno atmosferico standard.

La ragione fondamentale per cui questi settori utilizzano forni ad alto vuoto è controllare l'ambiente di un materiale a temperature estreme. Rimuovendo i gas atmosferici come l'ossigeno, il forno previene la contaminazione e l'ossidazione, consentendo la creazione di componenti ad alte prestazioni più resistenti, puri e affidabili.

Il Problema Fondamentale: Perché il Vuoto è Essenziale

La lavorazione ad alta temperatura è trasformativa, ma rende anche i materiali altamente reattivi. Un forno a vuoto è progettato per risolvere un problema critico: la contaminazione.

Eliminare la Contaminazione Atmosferica

Quando i metalli vengono riscaldati ad alte temperature, reagiscono prontamente con i gas presenti nell'aria, in particolare ossigeno e azoto. Questa reazione, nota come ossidazione, forma uno strato di ossido fragile sulla superficie, compromettendo la resistenza, la vita a fatica e la purezza chimica del materiale.

Un forno ad alto vuoto aspira questi gas reattivi, creando un ambiente inerte. Ciò assicura che il materiale sia esposto solo al calore, consentendo un controllo preciso sulle proprietà del prodotto finale senza reazioni chimiche indesiderate.

Ottenere Purezza e Prestazioni Ineguagliabili

Per applicazioni critiche come una pala di turbina di un motore a reazione o un impianto chirurgico, l'integrità del materiale è fondamentale. L'ambiente a vuoto preserva la precisa composizione chimica delle leghe avanzate.

Questa purezza previene i difetti interni e assicura che il materiale raggiunga la sua massima forza teorica, durabilità e caratteristiche prestazionali. Processi come il degasaggio, possibili solo sottovuoto, rimuovono attivamente i gas intrappolati dall'interno del materiale stesso.

Applicazioni Industriali Chiave

La necessità di materiali puri, resistenti e affidabili guida l'adozione dei forni a vuoto in diversi settori ad alto rischio.

Aerospaziale e Difesa

Questo settore richiede materiali in grado di resistere a stress estremi, vibrazioni e temperature. I forni a vuoto sono utilizzati per il trattamento termico di componenti critici del motore e per la brasatura di assemblaggi complessi come le pale delle turbine. Il risultato sono parti leggere e incredibilmente resistenti.

Produzione di Dispositivi Medici

Quando un dispositivo viene impiantato nel corpo umano, la biocompatibilità e la purezza sono tassative. I forni a vuoto sono utilizzati per sinterizzare polveri di titanio in protesi d'anca e per creare strumenti chirurgici sterili e privi di qualsiasi contaminante che possa causare una reazione avversa.

Elettronica e Semiconduttori

La produzione di semiconduttori richiede un ambiente ultra-pulito. Anche la contaminazione microscopica può rovinare un wafer di silicio. I forni ad alto vuoto sono utilizzati per processi come la ricottura e il degasaggio per garantire che le proprietà elettriche dei materiali semiconduttori siano perfette.

Automotive e Utensili

Nell'automotive ad alte prestazioni e negli utensili industriali, la durata è fondamentale. I forni a vuoto sono utilizzati per temprare ingranaggi, stampi e utensili da taglio, aumentandone significativamente la resistenza all'usura e la durata. Questo processo crea parti in grado di resistere a immensa pressione e attrito.

Energia e Ricerca

Il settore energetico utilizza componenti lavorati sottovuoto nelle turbine di generazione di energia e in altre apparecchiature sottoposte a forte stress. Inoltre, i laboratori di ricerca e sviluppo si affidano ai forni a vuoto per sperimentare e sviluppare la prossima generazione di materiali avanzati per tutti i settori sopra menzionati.

Comprendere i Compromessi

Sebbene incredibilmente potenti, i trattamenti termici sottovuoto non sono una soluzione universale. È un processo specializzato scelto per requisiti tecnici specifici.

Costi Operativi e Complessità Maggiori

I forni a vuoto sono significativamente più costosi da costruire e gestire rispetto ai forni atmosferici standard. Richiedono sistemi di pompaggio complessi, controlli sofisticati e cicli più lunghi per evacuare la camera al livello di vuoto richiesto.

Resa Inferiore

La necessità di creare un vuoto prima che possa iniziare il ciclo di riscaldamento, e spesso la necessità di un raffreddamento controllato in seguito, comporta tempi di processo totali più lunghi. Per parti semplici per le quali l'ossidazione superficiale non è una preoccupazione critica, un processo atmosferico più veloce e meno costoso può essere sufficiente.

Manutenzione ed Esperienza

L'utilizzo di un forno a vuoto richiede un livello superiore di competenza tecnica. Mantenere le pompe del vuoto, le guarnizioni e l'integrità della camera è un compito costante e critico. Una piccola perdita può compromettere un intero lotto di componenti costosi.

Come Applicarlo al Tuo Obiettivo

La scelta della lavorazione termica dovrebbe essere guidata dai requisiti finali del tuo componente.

- Se la tua priorità principale è unire componenti complessi e sottoposti a forti stress: La brasatura sottovuoto fornisce giunti puliti, resistenti e privi di flussante, essenziali per le applicazioni aerospaziali e mediche.

- Se la tua priorità principale è massimizzare la durezza e la resistenza all'usura delle parti in acciaio: Il trattamento termico sottovuoto è lo standard per creare utensili, stampi e ingranaggi ad alte prestazioni con durata superiore.

- Se la tua priorità principale è creare parti solide da materiali in polvere: La sinterizzazione sottovuoto è fondamentale per produrre impianti medici puri e ad alta densità e componenti ceramici avanzati.

- Se la tua priorità principale è ottenere la purezza assoluta del materiale: Un ambiente a vuoto è l'unico modo per eseguire processi come il degasaggio e creare componenti privi di contaminazione per l'elettronica.

In definitiva, investire nella tecnologia dei forni a vuoto è una decisione per dare priorità all'integrità del materiale sopra ogni altra cosa.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Vantaggi |

|---|---|---|

| Aerospaziale e Difesa | Trattamento termico, brasatura di pale di turbine | Resistenza eccezionale, leggerezza, elevata purezza |

| Produzione di Dispositivi Medici | Sinterizzazione di impianti, sterilizzazione di strumenti | Biocompatibilità, assenza di contaminazione, affidabilità |

| Elettronica e Semiconduttori | Ricottura, degasaggio di wafer | Ambiente ultra-pulito, proprietà elettriche precise |

| Automotive e Utensili | Tempra di ingranaggi e utensili | Maggiore resistenza all'usura, durata |

| Energia e Ricerca | Lavorazione di componenti, sviluppo di materiali | Alte prestazioni, innovazione nei materiali avanzati |

Pronto a elevare la lavorazione dei tuoi materiali con precisione e purezza? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per settori come l'aerospaziale, il medicale e l'elettronica. La nostra linea di prodotti — inclusi Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD — è completata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Non lasciare che la contaminazione comprometta i tuoi componenti: contattaci oggi stesso per discutere di come i nostri forni a vuoto possono migliorare l'integrità e le prestazioni del tuo prodotto!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento