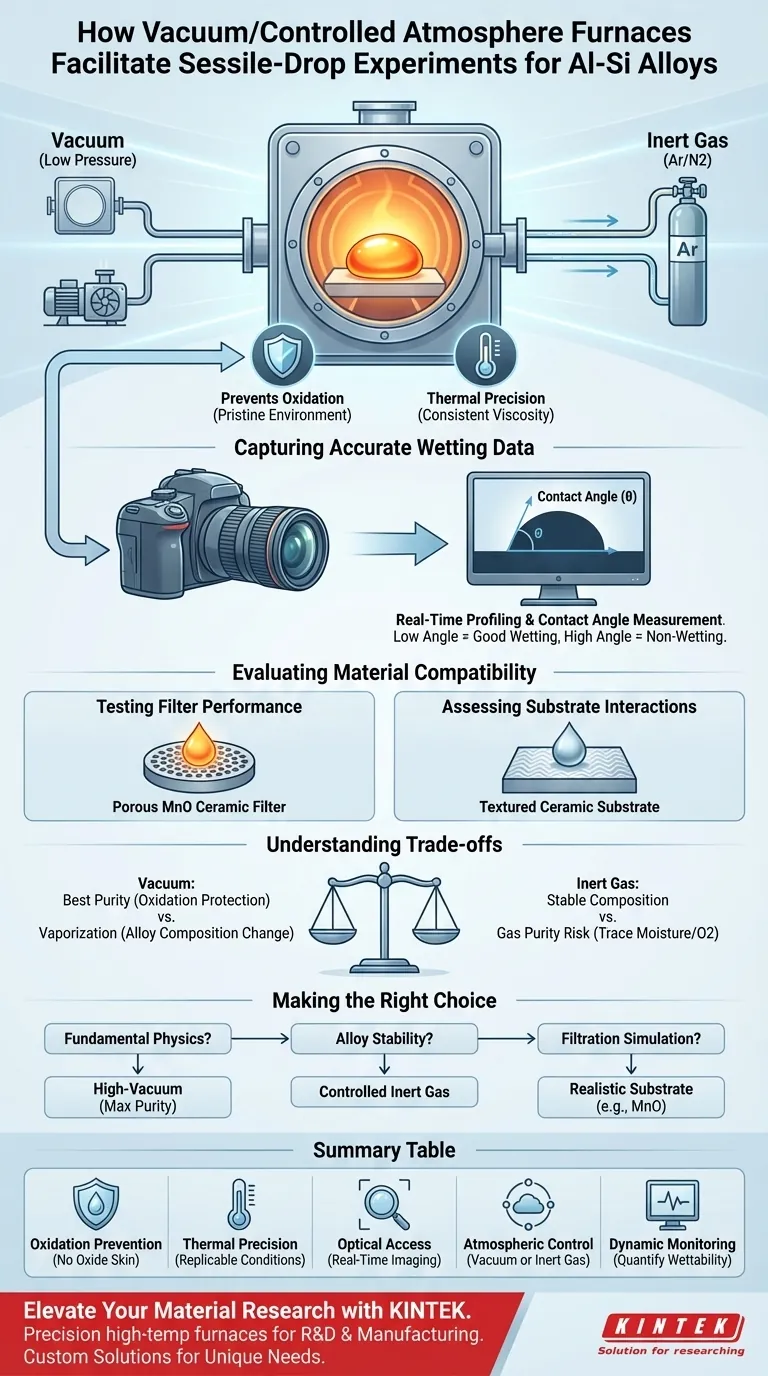

Una fornace a vuoto o ad atmosfera controllata facilita gli esperimenti di goccia sessile creando l'ambiente incontaminato necessario per misurare accuratamente le proprietà di bagnabilità.

Fondendo campioni di lega alluminio-silicio su substrati ceramici in condizioni di bassa pressione o gas inerte, queste fornaaci prevengono l'ossidazione superficiale. Questo ambiente controllato, combinato con sistemi di imaging ad alta risoluzione, consente l'acquisizione in tempo reale dei profili delle gocce per calcolare angoli di contatto precisi.

Eliminando le interferenze atmosferiche, queste fornaaci assicurano che l'interazione misurata tra la lega fusa e il substrato rifletta le vere proprietà del materiale piuttosto che artefatti causati dalla formazione di una pelle ossidata.

Creare l'ambiente sperimentale ottimale

Prevenire l'ossidazione

L'alluminio e le sue leghe sono altamente reattivi all'ossigeno, formando quasi istantaneamente una dura pelle ossidata all'aria.

Una fornace a vuoto o ad atmosfera controllata elimina l'ossigeno dalla camera.

Ciò garantisce che la goccia fusa rimanga pura, consentendo misurazioni valide di come il metallo liquido interagisce con il substrato solido.

Precisione termica

Queste fornaaci forniscono le capacità ad alta temperatura necessarie per fondere completamente le leghe di alluminio-silicio.

Un controllo termico preciso garantisce che il campione raggiunga la viscosità corretta senza surriscaldarsi, il che è fondamentale per replicare specifiche condizioni di fusione o filtrazione.

Acquisire dati di bagnabilità accurati

Profilazione delle gocce in tempo reale

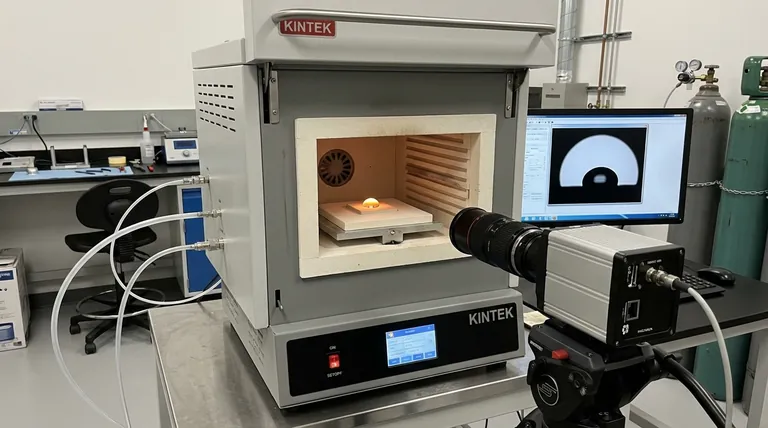

La configurazione della fornace include l'accesso ottico per sistemi di imaging ad alta risoluzione.

Queste telecamere registrano la sagoma del campione di lega mentre transita da solido a liquido.

Questo monitoraggio in tempo reale consente ai ricercatori di osservare i cambiamenti dinamici nella forma della goccia mentre raggiunge l'equilibrio.

Misurazione degli angoli di contatto

La metrica principale derivata da questi esperimenti è l'angolo di contatto: l'angolo al quale l'interfaccia liquida incontra la superficie solida.

Il software di imaging analizza i profili delle gocce acquisiti per quantificare questo angolo.

Questi dati sono l'indicatore definitivo della bagnabilità: un angolo più basso indica una buona bagnabilità (spargimento), mentre un angolo elevato indica un comportamento di non bagnabilità.

Valutare la compatibilità dei materiali

Test delle prestazioni del filtro

Oltre alla caratterizzazione di base delle leghe, queste fornaaci vengono utilizzate per valutare applicazioni industriali specifiche, come la filtrazione.

Ad esempio, i ricercatori utilizzano questo metodo per testare come le fusioni di alluminio interagiscono con materiali come i filtri ceramici di ossido di manganese (MnO).

Valutare le interazioni con il substrato

L'esperimento simula le condizioni fisiche che la lega incontrerà durante la lavorazione.

Fondendo la lega su specifici substrati ceramici, gli ingegneri possono prevedere come la fusione aderirà o fluirà attraverso mezzi porosi negli scenari di fusione reali.

Comprendere i compromessi

Vuoto contro pressione di vapore

Mentre l'alto vuoto offre la migliore protezione contro l'ossidazione, può causare problemi con elementi leganti volatili.

Se la pressione è troppo bassa, alcuni elementi all'interno della lega di alluminio possono vaporizzare alle temperature di fusione, alterando la composizione della lega durante il test.

Complessità del gas inerte

L'uso di un'atmosfera di gas inerte evita problemi di vaporizzazione ma introduce variabili relative alla purezza del gas.

Anche tracce di umidità o ossigeno nel flusso di gas inerte possono compromettere la superficie della goccia di alluminio, distorcendo i risultati dell'angolo di contatto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore dei tuoi esperimenti di goccia sessile, allinea le impostazioni della tua fornace ai tuoi specifici obiettivi di ricerca.

- Se il tuo obiettivo principale sono la fisica fondamentale della bagnabilità: Dai priorità agli ambienti ad alto vuoto per garantire la massima purezza assoluta dell'interfaccia, riducendo al minimo le interferenze ossidate.

- Se il tuo obiettivo principale è la stabilità della composizione della lega: Opta per un'atmosfera controllata di gas inerte per prevenire l'evaporazione di elementi volatili, sopprimendo comunque l'ossidazione.

- Se il tuo obiettivo principale è la simulazione di filtrazione: Assicurati che il materiale del substrato nella fornace corrisponda al tuo mezzo filtrante industriale (ad esempio, ossido di manganese) per acquisire dati di interazione realistici.

La caratterizzazione accurata della bagnabilità ad alta temperatura si basa non solo sugli strumenti di misurazione, ma sull'integrità assoluta dell'atmosfera circostante il campione.

Tabella riassuntiva:

| Caratteristica | Beneficio negli esperimenti di goccia sessile |

|---|---|

| Prevenzione dell'ossidazione | Elimina la pelle ossidata per una vera misurazione dell'interazione liquido-solido. |

| Precisione termica | Garantisce una viscosità costante e condizioni di fusione/filtrazione replicabili. |

| Accesso ottico | Consente l'imaging ad alta risoluzione in tempo reale delle sagome delle gocce. |

| Controllo atmosferico | Scelta tra vuoto o gas inerte per bilanciare purezza e stabilità della lega. |

| Monitoraggio dinamico | Consente il calcolo degli angoli di contatto per quantificare la bagnabilità del materiale. |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nell'analisi della bagnabilità ad alta temperatura inizia con l'integrità del tuo ambiente sperimentale. KINTEK offre competenze leader nel settore in R&S e produzione, fornendo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia testando le prestazioni dei filtri o la fisica fondamentale delle leghe, le nostre fornaaci ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche.

Pronto a ottenere un controllo termico superiore e dati accurati?

Contatta oggi stesso gli esperti KINTEK per una soluzione personalizzata

Guida Visiva

Riferimenti

- Hanka Becker, Andreas Leineweber. Reactive Interaction and Wetting of Fe‐ and Mn‐Containing, Secondary AlSi Alloys with Manganese Oxide Ceramic Filter Material for Fe Removal. DOI: 10.1002/adem.202500636

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno di sinterizzazione ad alta temperatura in atmosfera di argon nella produzione di 316L? Master Metallurgy

- Come influisce un forno di rinvenimento di precisione sull'acciaio SCM440? Ottimizzazione dell'architettura dei grani e preparazione alla nitrurazione

- Qual è la funzione di un forno a bagno di sali nella preparazione dell'ADI? Ottenere una Trasformazione Strutturale Superiore

- Quale ruolo svolgono i forni a atmosfera nel settore dell'elettronica? Essenziali per la fabbricazione di semiconduttori

- Qual è lo scopo del preriscaldamento degli stampi in ceramica di grado industriale? Garantire strutture a grana perfetta e resa di fusione

- Quali condizioni ambientali critiche fornisce un forno a atmosfera tubolare per la carbonizzazione di t-BTO@C?

- Perché il flusso continuo di argon è essenziale per la pirolisi del biochar? Ottieni risultati ad alta resa e alta purezza

- Qual è un esempio di gas utilizzato per la ricottura delle leghe di titanio e perché? Scopri il ruolo essenziale dell'argon per risultati superiori