Nel settore dell'elettronica, i forni a atmosfera sono la pietra angolare della fabbricazione dei semiconduttori. Creano gli ambienti iper-controllati e privi di ossigeno necessari per produrre i microchip al centro di quasi tutti i dispositivi moderni. Processi chiave come il drogaggio, la diffusione e la ricottura dipendono tutti da questi forni per alterare con precisione le proprietà elettriche dei wafer di silicio senza introdurre contaminazioni catastrofiche.

La sfida fondamentale nella produzione di elettronica non è solo costruire componenti piccoli, ma manipolare le proprietà atomiche dei materiali con assoluta purezza. I forni a atmosfera sono la tecnologia critica che rende possibile ciò, fungendo da ambienti incontaminati dove vengono forgiati i blocchi fondamentali dei circuiti integrati.

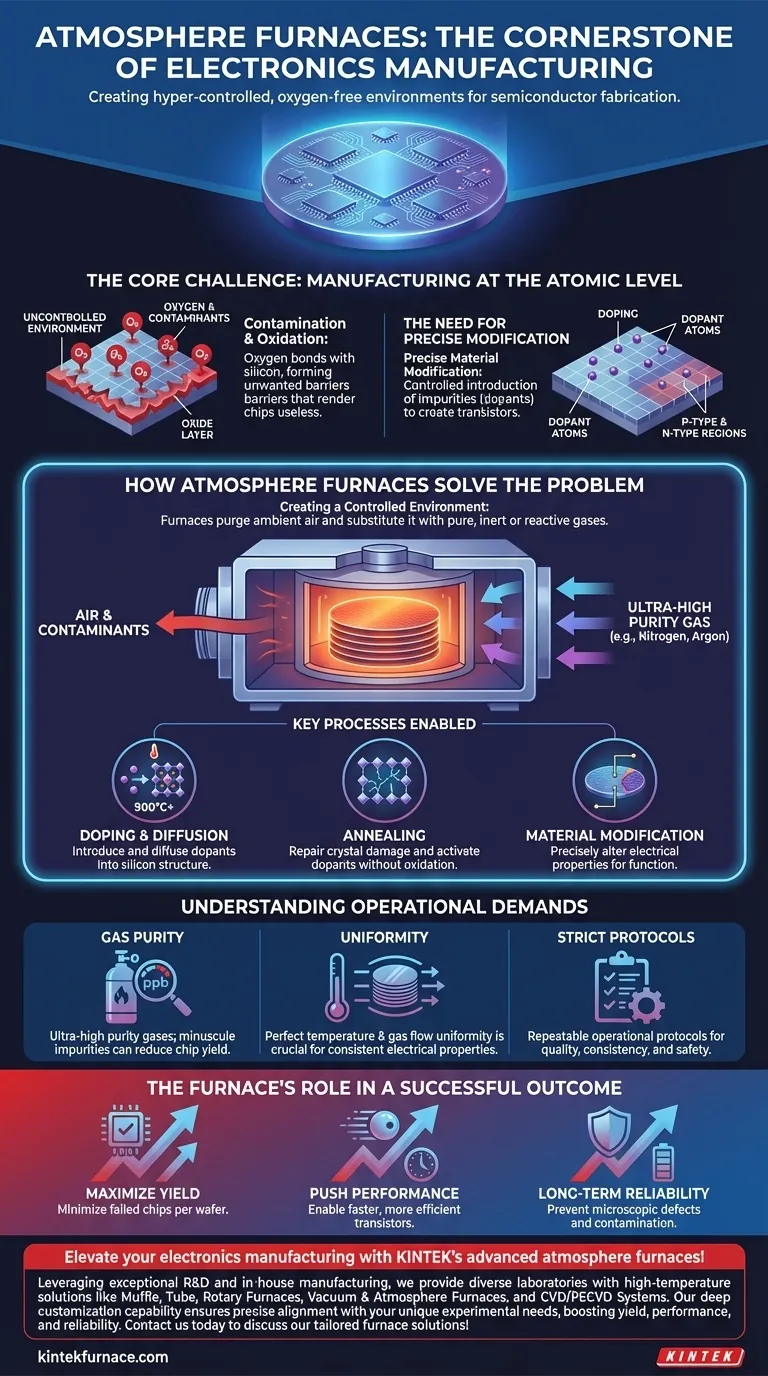

La Sfida Principale: Produzione a Livello Atomico

L'elettronica moderna opera su una scala in cui un singolo atomo fuori posto può causare il guasto di un dispositivo. L'intero processo di fabbricazione dei semiconduttori è una battaglia contro la contaminazione ambientale e l'imperfezione fisica.

Il Problema della Contaminazione

Un circuito integrato è costruito strato dopo strato su un wafer di silicio. Durante la lavorazione ad alta temperatura, i gas reattivi presenti nell'aria, in particolare l'ossigeno, si legheranno prontamente al silicio, formando uno strato indesiderato di biossido di silicio.

Questa ossidazione involontaria può bloccare l'introduzione degli elementi necessari o creare barriere isolanti dove dovrebbero esserci percorsi conduttivi, rendendo il chip inutilizzabile.

La Necessità di una Modifica Precisa del Materiale

Un wafer di silicio puro non è di per sé un semiconduttore utile. La sua capacità di condurre elettricità deve essere modificata con precisione in aree specifiche.

Questo processo, noto come drogaggio (doping), prevede l'introduzione di un numero minuscolo e controllato di atomi di impurità (droganti) nel reticolo cristallino del silicio. Questo è ciò che crea le regioni di tipo "p" e di tipo "n" che formano i transistor, gli interruttori on/off di base della logica digitale.

Come i Forni a Atmosfera Risolvono il Problema

Un forno a atmosfera è fondamentalmente una camera in cui la temperatura e l'ambiente gassoso sono controllati con estrema precisione. Il suo compito principale è eliminare l'aria ambiente imprevedibile e sostituirla con una miscela di gas specifica e pura.

Creare un Ambiente Controllato

Il forno viene prima spurgato dall'aria e poi riempito con un gas inerte, come azoto o argon, che non reagirà con il silicio, o con un gas reattivo specifico che fa parte del processo chimico desiderato.

Questa atmosfera controllata assicura che le uniche reazioni chimiche che si verificano siano quelle progettate dagli ingegneri.

Processi Chiave Abilitati da Questo Controllo

Drogaggio e Diffusione: Per introdurre i droganti, i wafer vengono posizionati nel forno insieme alla sorgente del drogante. Ad alte temperature (spesso superiori a 900°C), gli atomi droganti acquisiscono energia sufficiente per muoversi, o diffondersi, nella struttura cristallina del silicio. L'atmosfera controllata assicura che vengano introdotti solo i droganti desiderati.

Ricottura (Annealing): Dopo che processi come l'impiantazione ionica (un altro metodo di drogaggio) danneggiano la struttura cristallina del silicio, il wafer deve essere riscaldato in un processo chiamato ricottura. Ciò consente al reticolo cristallino di ripararsi e di "attivare" correttamente i droganti. Eseguire questo in un forno a atmosfera impedisce al wafer di ossidarsi durante questa fase critica di guarigione.

Comprendere le Esigenze Operative

L'efficacia di un forno a atmosfera nell'elettronica non è garantita. Dipende dal soddisfacimento di standard di controllo operativo straordinariamente elevati, dove non c'è virtualmente margine di errore.

La Natura Spietata della Purezza dei Gas

I gas utilizzati, come azoto e argon, devono essere di purezza ultra-elevata, spesso misurata in parti per miliardo. Anche le impurità minuscole nella fornitura di gas possono essere una fonte di contaminazione che riduce la resa di chip funzionali per ogni wafer.

La Tirannia dell'Uniformità

La temperatura e il flusso del gas devono essere perfettamente uniformi su ogni wafer nel forno e da un lotto all'altro. Qualsiasi variazione di temperatura può causare la diffusione dei droganti a velocità diverse, portando a proprietà elettriche incoerenti nel chip e a un dispositivo difettoso.

Protocolli Rigorosi Non Sono Negoziabili

La manutenzione del forno — dalla pulizia della camera alla calibrazione dei sensori e alla gestione delle linee del gas — è fondamentale. Protocolli operativi rigorosi e ripetibili sono essenziali per garantire la qualità del processo, la consistenza e la sicurezza nella gestione di alte temperature e gas speciali.

Il Ruolo del Forno in un Esito di Successo

La funzione del forno a atmosfera è direttamente legata ai tre obiettivi principali della fabbricazione dei semiconduttori: resa, prestazioni e affidabilità.

- Se il tuo obiettivo principale è massimizzare la resa di produzione: Il compito più importante del forno è fornire assoluta purezza atmosferica e perfetta uniformità della temperatura per ridurre al minimo il numero di chip difettosi per wafer.

- Se il tuo obiettivo principale è spingere le prestazioni del dispositivo: Il forno deve consentire cicli di drogaggio e ricottura precisi e ripetibili che creano le proprietà elettriche esatte richieste per transistor più veloci ed efficienti.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine del dispositivo: Il forno serve a prevenire i difetti microscopici e la contaminazione che, sebbene non causino un guasto immediato, possono portare al degrado del dispositivo durante la sua vita operativa.

In definitiva, il forno a atmosfera non è semplicemente un'attrezzatura di riscaldamento; è l'ambiente fondamentale che abilita l'ingegneria a livello atomico dell'elettronica moderna.

Tabella Riassuntiva:

| Aspetto | Ruolo nel Settore Elettronico |

|---|---|

| Funzione Principale | Crea ambienti controllati e privi di ossigeno per i processi dei semiconduttori |

| Processi Chiave | Drogaggio, diffusione, ricottura per modificare le proprietà dei wafer di silicio |

| Vantaggi | Previene la contaminazione, assicura temperatura uniforme, migliora le prestazioni e la resa dei chip |

| Esigenze Operative | Richiede purezza del gas ultra-elevata, protocolli rigorosi e controllo preciso della temperatura |

Porta la tua produzione di elettronica a un livello superiore con i forni a atmosfera avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando la resa, le prestazioni e l'affidabilità. Contattaci oggi stesso per discutere come le nostre soluzioni di forni su misura possono trasformare i tuoi processi semiconduttori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas