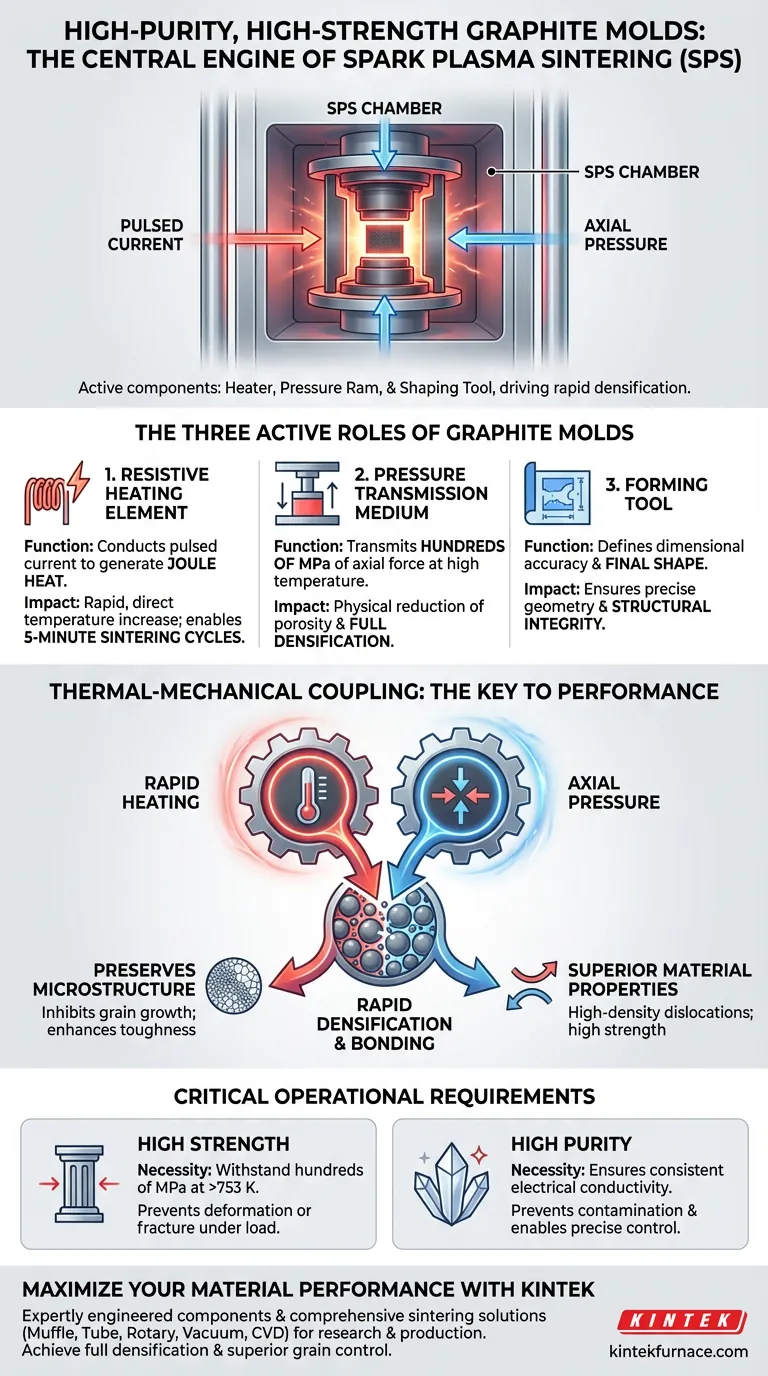

Gli stampi in grafite ad alta purezza e ad alta resistenza fungono da motore centrale del processo di sinterizzazione a plasma per scintilla (SPS), operando simultaneamente come elemento riscaldante, pistone di pressione e strumento di formatura. Piuttosto che contenere semplicemente la polvere, questi stampi convertono attivamente l'energia elettrica in calore e trasmettono un'immensa forza fisica per guidare una rapida densificazione.

Concetto chiave Il valore unico di questi stampi in grafite risiede nella loro capacità di facilitare l'"accoppiamento termo-meccanico". Agendo sia come riscaldatore resistivo che come trasmettitore di pressione ad alta resistenza, consentono la completa densificazione dei materiali compositi in pochi minuti, sopprimendo efficacemente la crescita dei grani.

I tre ruoli attivi degli stampi in grafite

Nel processo SPS, lo stampo è un componente attivo del circuito elettrico e meccanico della macchina.

1. L'elemento riscaldante resistivo

Il riferimento principale evidenzia che gli stampi in grafite possiedono un'eccellente conduttività elettrica. Agiscono direttamente come elementi riscaldanti resistivi all'interno del sistema.

Quando migliaia di ampere di corrente pulsata attraversano lo stampo, questo converte efficientemente l'energia elettrica in energia termica. Questa generazione di calore Joule consente aumenti rapidi e diretti della temperatura, a differenza della sinterizzazione convenzionale che si basa su elementi riscaldanti esterni.

2. Il mezzo di trasmissione della pressione

La grafite ad alta resistenza è essenziale perché deve mantenere la sua integrità meccanica a temperature estremamente elevate.

Gli stampi funzionano come mezzo di trasmissione, trasferendo accuratamente centinaia di megapascal di pressione assiale al campione. Ciò forza le particelle di polvere l'una contro l'altra, riducendo fisicamente la porosità anche prima che vengano raggiunte le temperature di sinterizzazione complete.

3. Lo strumento di formatura

Come notato nei dati supplementari, lo stampo in grafite funge da contenitore fisico.

Definisce l'accuratezza dimensionale e la forma finale del campione. Ciò garantisce che la polvere sciolta venga consolidata in una forma geometrica precisa durante il ciclo di sinterizzazione.

Il fenomeno dell'accoppiamento termo-meccanico

Il "bisogno profondo" nella SPS è ottenere la piena densità senza degradare la microstruttura del materiale. Gli stampi in grafite rendono ciò possibile attraverso una specifica base fisica.

Ottenere una rapida densificazione

La combinazione di riscaldamento interno e pressione assiale crea l'accoppiamento termo-meccanico.

Questo accoppiamento spinge materiali come TiB2-SiC-Ti3SiC2 a raggiungere la completa densificazione in un periodo di tempo molto breve. L'applicazione simultanea di calore e forza accelera il legame tra le particelle molto più velocemente del solo calore.

Preservare la microstruttura

La velocità di questo processo è fondamentale per le prestazioni del materiale.

Poiché gli stampi in grafite consentono rapidi tassi di riscaldamento e brevi tempi di sinterizzazione (spesso entro 5 minuti), il processo inibisce efficacemente la crescita dei grani. Questa soppressione dell'ingrossamento dei grani preserva le fini fasi di nano-precipitati, che migliorano significativamente la tenacità alla frattura e la resistenza alla flessione.

Requisiti operativi critici

Sebbene la grafite sia il materiale di scelta, i gradi standard sono insufficienti per le applicazioni SPS.

La necessità di un'elevata resistenza

Il processo richiede che lo stampo resista a pressioni assiali fino a centinaia di megapascal a temperature di sinterizzazione (ad esempio, 753 K o superiori).

Se la grafite manca di resistenza meccanica ad alta temperatura, lo stampo si deformerà o si romperà sotto carico, compromettendo la trasmissione della pressione necessaria per le dislocazioni ad alta densità.

La necessità di elevata purezza

Le impurità nella grafite possono alterare la resistenza elettrica e contaminare il materiale composito.

L'elevata purezza garantisce una conduttività costante per un riscaldamento Joule stabile. Questa coerenza è fondamentale per mantenere il preciso controllo della temperatura necessario per inibire la crescita dei grani garantendo al contempo la piena densità.

Fare la scelta giusta per il tuo obiettivo

Quando valuti il ruolo degli stampi in grafite nella tua specifica applicazione SPS, considera i seguenti principi basati sui risultati:

- Se il tuo obiettivo principale è la velocità e l'efficienza: Sfrutta l'elevata conduttività dello stampo per massimizzare la velocità di riscaldamento, consentendo cicli di sinterizzazione brevi fino a 5 minuti.

- Se il tuo obiettivo principale sono le prestazioni meccaniche: affidati alla resistenza ad alta temperatura dello stampo per applicare la massima pressione assiale (centinaia di MPa), che migliora la tenacità alla frattura e la resistenza alla flessione.

- Se il tuo obiettivo principale è l'integrità microstrutturale: utilizza le capacità di riscaldamento rapido dello stampo per sopprimere l'ingrossamento dei grani, mantenendo fini strutture granulari e dislocazioni ad alta densità.

In definitiva, lo stampo in grafite è l'interfaccia critica che trasforma l'elettricità e la pressione grezze in un materiale composito completamente densificato e ad alte prestazioni.

Tabella riassuntiva:

| Ruolo | Funzione principale | Impatto sul materiale composito |

|---|---|---|

| Elemento riscaldante | Conduce corrente pulsata per generare calore Joule | Riscaldamento rapido e diretto; consente cicli di 5 minuti |

| Mezzo di pressione | Trasmette centinaia di megapascal di forza assiale | Riduzione fisica della porosità e completa densificazione |

| Strumento di formatura | Definisce l'accuratezza dimensionale e la forma del contenitore | Garantisce geometria precisa e integrità strutturale |

| Controllo della microstruttura | Facilita l'accoppiamento termo-meccanico | Inibisce la crescita dei grani; migliora la tenacità alla frattura |

Massimizza le prestazioni del tuo materiale con KINTEK

La sinterizzazione a plasma per scintilla ad alte prestazioni richiede più di un semplice forno; richiede la precisione di componenti ingegnerizzati ad arte. Supportato da ricerca e sviluppo leader del settore e produzione avanzata, KINTEK fornisce stampi in grafite ad alta purezza e ad alta resistenza e soluzioni di sinterizzazione complete, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base alle tue specifiche esigenze di ricerca o produzione.

Pronto a ottenere la completa densificazione e un controllo dei grani superiore? Contatta oggi i nostri esperti tecnici per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Quali problemi specifici risolve la pressione uniassiale durante la sinterizzazione di Cu/rGO? Ottenere la massima conducibilità e densità

- Quali sono le funzioni principali degli stampi in grafite? Ruoli essenziali nella sinterizzazione mediante pressatura a caldo sottovuoto di ceramiche SiC/ZTA

- Quali sono i principali tipi di presse sottovuoto? Scopri la pressa giusta per i tuoi materiali e le tue applicazioni

- Perché il controllo della pressione e della temperatura sono cruciali per i compositi Cu-CNT? Eliminare la delaminazione nella pressatura a caldo sottovuoto

- Perché il controllo preciso della temperatura è fondamentale nella preparazione dei compositi AlMgTi? Padroneggiare la barriera eutettica di 437°C

- Come influiscono vuoto e argon sui compositi Ag-Ti2SnC? Ottimizzare la sinterizzazione con forni industriali a pressa a caldo

- In che modo l'applicazione di pressione meccanica contribuisce alla formazione di TiAl/Ti6Al4V mediante pressatura a caldo sotto vuoto? Analisi Esperta

- Quali settori utilizzano comunemente i forni a pressa a caldo? Sblocca prestazioni materiali superiori