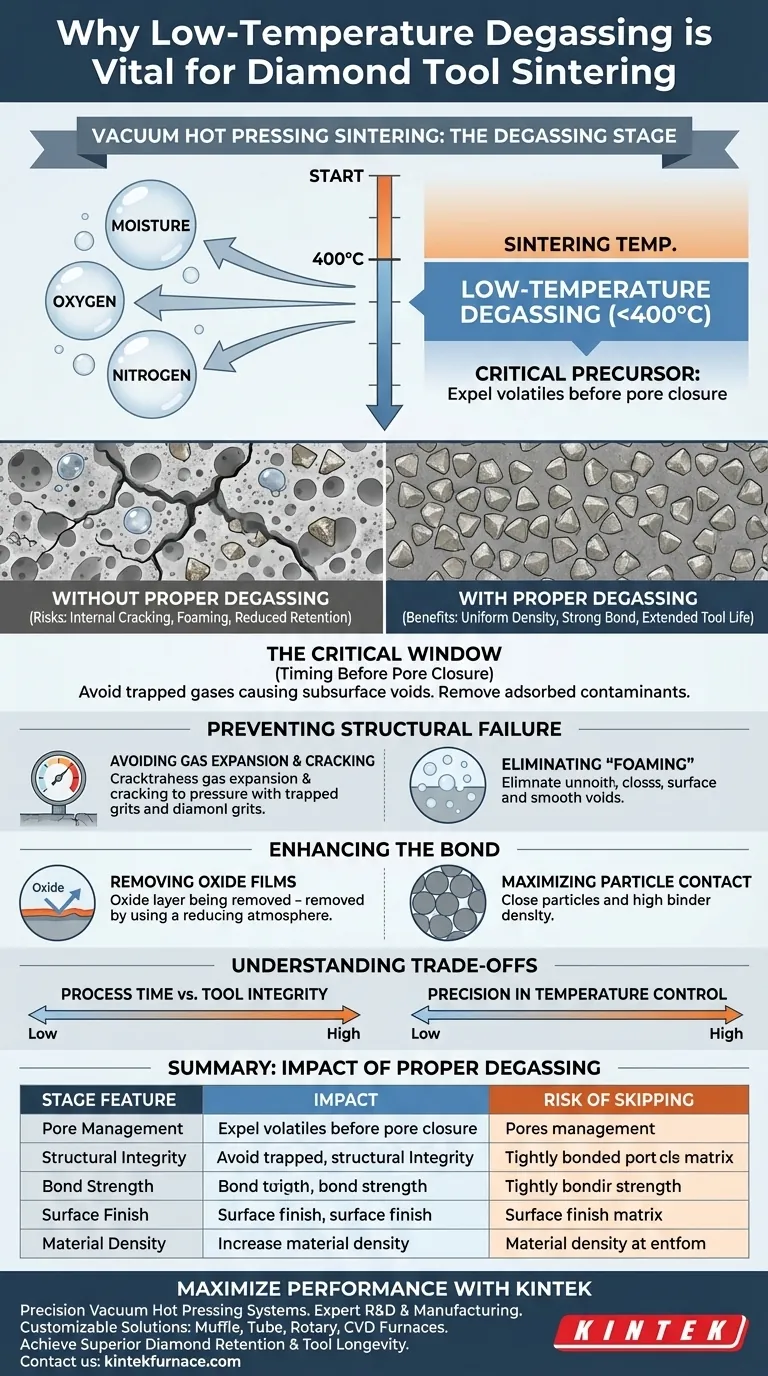

Il degasaggio a bassa temperatura è il precursore critico per una sinterizzazione di successo. Nella pressatura a caldo sottovuoto di prodotti diamantati, questa fase—che avviene tipicamente al di sotto dei 400°C—è necessaria per espellere umidità, ossigeno e azoto dalla superficie della polvere prima che le particelle metalliche inizino a fondersi o a formare pori chiusi.

La necessità principale del degasaggio a bassa temperatura è eliminare le sostanze volatili che altrimenti rimarrebbero intrappolate nella matrice dell'utensile diamantato, causando crepe interne, schiumeggiature del prodotto e una ridotta ritenzione del diamante.

La Finestra Critica: Perché i 400°C Sono Importanti

Tempestività Prima della Chiusura dei Pori

Il degasaggio deve avvenire all'inizio del ciclo di riscaldamento perché, una volta che la polvere metallica raggiunge il suo punto di rammollimento, iniziano a formarsi pori chiusi. Se i gas non vengono evacuati prima di questa transizione, rimangono intrappolati permanentemente nella struttura, portando a vuoti sottosuperficiali.

Espulsione dei Contaminanti Volatili

Le superfici delle polveri assorbono naturalmente umidità, ossigeno e azoto dall'atmosfera. La fase a bassa temperatura fornisce l'energia termica necessaria per rompere questi legami superficiali e consentire al sistema sottovuoto di estrarre i contaminanti dallo stampo.

Prevenzione di Fallimenti Strutturali e Porosità

Evitare Espansione dei Gas e Crepe

Man mano che la temperatura di sinterizzazione aumenta verso il punto finale impostato, qualsiasi gas intrappolato si espanderà rapidamente secondo la legge dei gas ideali. Questa pressione interna può superare la resistenza a verde del materiale, con conseguenti micro-crepe o un catastrofico cedimento strutturale.

Eliminazione della "Schiumeggiatura" del Prodotto

La "schiumeggiatura" si verifica quando i gas intrappolati si espandono durante la fase fusa o semi-fusa del legante metallico. Assicurando una fase di degasaggio sottovuoto completa, si previene la formazione di queste bolle, garantendo che l'utensile finale abbia una sezione trasversale uniforme e densa.

Miglioramento del Legame: Ritenzione del Diamante e Densità

Rimozione dei Film Ossidi

I sistemi di pressatura a caldo sottovuoto utilizzano spesso un atmosfera riducente in combinazione con il degasaggio per eliminare i film ossidi sulle particelle metalliche. La rimozione di questi ossidi è essenziale affinché il metallo "bagni" efficacemente la superficie del diamante.

Massimizzazione del Contatto tra Particelle

Liberando le superfici delle polveri da molecole di gas e ossidi, il sistema facilita il contatto senza ostacoli tra le particelle metalliche. Ciò porta a una densità del legante significativamente più elevata e a una tenuta meccanica molto più forte sui grani di diamante.

Comprensione dei Compromessi

Tempo di Processo vs. Integrità dell'Utensile

Il compromesso più significativo nel degasaggio a bassa temperatura è il tempo di ciclo. Mentre una rampa più veloce verso le temperature di sinterizzazione aumenta la produttività, rischia di "bloccare" i volatili; al contrario, una fase di degasaggio eccessivamente lunga può rallentare la produzione senza fornire ulteriori benefici marginali.

Precisione nel Controllo della Temperatura

Se la temperatura di degasaggio fluttua troppo verso l'alto, può verificarsi una sinterizzazione superficiale prematura. Questo crea una "crosta" che impedisce ai gas più profondi di fuoriuscire, vanificando di fatto lo scopo della fase di degasaggio e portando a una qualità del lotto incoerente.

Come Applicare Questo al Tuo Processo

Quando configuri il tuo ciclo di pressatura a caldo sottovuoto, il tuo approccio al degasaggio dovrebbe essere dettato dai tuoi specifici requisiti di materiale.

- Se il tuo obiettivo principale è la Massima Durata dell'Utensile: Assicurati un tempo di permanenza di degasaggio completo vicino ai 400°C per massimizzare la forza di ritenzione del diamante e la densità del legante.

- Se il tuo obiettivo principale è una Finitura Superficiale Estetica: Dai priorità alla rimozione di tutta l'umidità e l'azoto all'inizio del ciclo per prevenire vaiolature superficiali e schiumeggiature.

- Se il tuo obiettivo principale è un Elevato Volume di Produzione: Calibra il livello di vuoto e la velocità di riscaldamento per trovare la rampa più veloce possibile che consenta ancora un'evacuazione completa dei volatili prima della chiusura dei pori.

Una meticolosa fase di degasaggio a bassa temperatura è il fondamento di un utensile diamantato ad alte prestazioni, trasformando una miscela di polveri porose in uno strumento industriale denso e ad alta resistenza.

Tabella Riassuntiva:

| Caratteristica della Fase | Impatto del Degasaggio Corretto | Rischio di Saltare il Degasaggio |

|---|---|---|

| Gestione dei Pori | Previene i pori chiusi prima della fusione | Il gas intrappolato crea vuoti interni |

| Integrità Strutturale | Elimina "schiumeggiature" e micro-crepe | La pressione interna porta a cedimenti strutturali |

| Resistenza del Legame | Rimuove i film ossidi per un miglior bagnamento | Scarsa ritenzione del diamante e bassa densità |

| Finitura Superficiale | Previene vaiolature e bolle superficiali | Difetti estetici e irregolarità superficiali |

| Densità del Materiale | Massimo contatto legante-particella | Matrice porosa con ridotta durata dell'utensile |

Massimizza le Prestazioni dei Tuoi Utensili Diamantati con KINTEK

Non lasciare che i volatili intrappolati compromettano l'integrità del tuo materiale. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati di pressatura a caldo sottovuoto insieme ai nostri forni a muffola, a tubo, rotativi e CVD—tutti personalizzabili per le tue esigenze uniche di laboratorio e industriali.

I nostri sistemi ingegnerizzati con precisione garantiscono un degasaggio a bassa temperatura costante e una sinterizzazione ad alta densità per aiutarti a ottenere una ritenzione del diamante superiore e una maggiore longevità dell'utensile.

Pronto a ottimizzare il tuo ciclo di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione ad alta temperatura perfetta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quali sono i requisiti di configurazione dello stampo per la sinterizzazione di polveri non conduttive in FAST? Guida alla configurazione esperta

- Quale ruolo svolgono i forni a pressa a caldo sottovuoto nei laboratori di ricerca e sviluppo? Sbloccare innovazioni sui materiali di prossima generazione

- In che modo la capacità di controllo della temperatura di lunga durata in un forno di pressatura a caldo sottovuoto migliora le ceramiche di ZnS?

- Quali sono i vantaggi dell'ambiente ad alto vuoto in un forno di sinterizzazione a pressatura a caldo sotto vuoto? Ottenere la massima densità

- Perché è necessario un alto vuoto in un forno a pressatura a caldo? Ottenere una trasparenza perfetta nelle ceramiche fluorurate

- In che modo un forno a pressa calda sotto vuoto avvantaggia gli esperimenti di sinterizzazione? Ottieni densità e purezza del materiale superiori

- Qual è la tecnologia centrale dietro la pressa a vuoto nelle industrie metalmeccaniche? Sblocca la formatura di metalli di precisione

- Come una fornace di pressatura a caldo sotto vuoto (VHP) facilita la preparazione di Mg3Sb2 altamente denso? Densificazione Esperta