Nella produzione di materiali avanzati, il significato della precisione dimensionale nella pressatura a caldo risiede nella sua capacità di produrre componenti che sono nella loro forma finale o quasi, direttamente dalla pressa. Questa capacità di "forma netta" significa che le parti richiedono poca o nessuna successiva lavorazione meccanica o finitura, riducendo drasticamente i tempi di produzione, lo spreco di materiale e i costi complessivi di produzione.

Il vero valore della precisione dimensionale della pressatura a caldo non è solo la precisione fine a sé stessa; è un motore economico. Creando parti complesse e ad alta tolleranza in un unico passaggio, semplifica l'intera catena di produzione per materiali ad alte prestazioni.

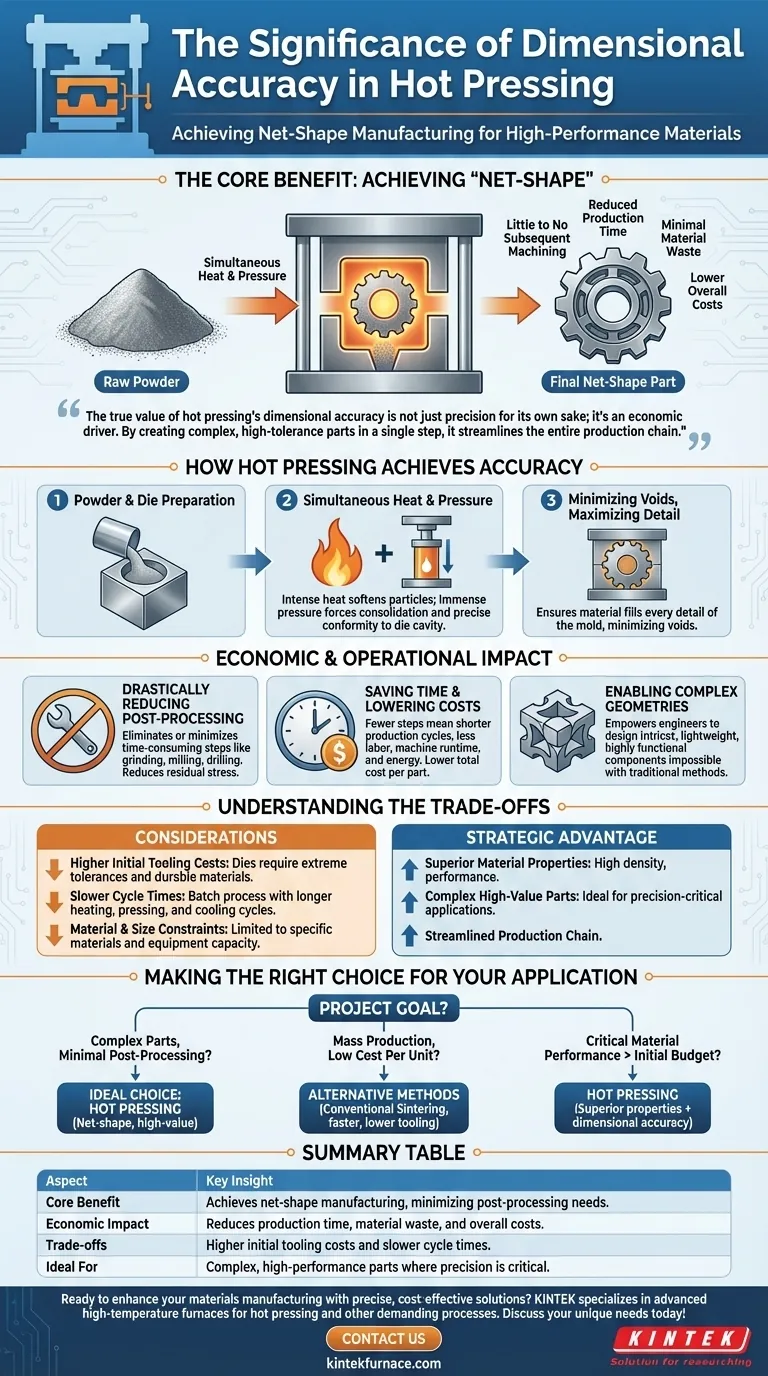

Il Beneficio Principale: Ottenere una Produzione a "Forma Netta"

La pressatura a caldo è un processo di metallurgia delle polveri in cui la polvere viene contemporaneamente riscaldata e sottoposta a pressione uniassiale all'interno di uno stampo. Questa combinazione unica è ciò che consente la sua caratteristica precisione.

Che cos'è la Precisione Dimensionale?

La precisione dimensionale si riferisce a quanto le dimensioni finali di un componente fabbricato corrispondano strettamente alle specifiche originali del suo progetto. Tolleranze strette significano che c'è una deviazione molto piccola accettabile tra il progetto e il pezzo finito.

Come la Pressatura a Caldo Ottiene Questo

Durante il processo, il calore intenso ammorbidisce le particelle del materiale, mentre l'immensa pressione le costringe a consolidarsi e conformarsi precisamente alla forma della cavità dello stampo. Questa azione simultanea minimizza i vuoti e assicura che il materiale riempia ogni dettaglio dello stampo.

Dal Materiale Grezzo al Pezzo Finito

A differenza dei processi che creano prima una forma grezza (un "billetta") e poi la lavorano, la pressatura a caldo consolida la polvere grezza e forma la geometria finale in un'unica operazione controllata. Questa integrazione è la chiave della sua efficienza.

L'Impatto Economico e Operativo

La capacità di creare parti a forma netta ha effetti profondi sulla fattibilità e sulla convenienza economica di un progetto di produzione.

Riduzione Drastica della Post-Lavorazione

Le operazioni di lavorazione secondaria come la rettifica, la fresatura o la foratura sono spesso dispendiose in termini di tempo, costose e possono introdurre sollecitazioni residue in un componente. Producendo una parte dimensionalmente accurata fin dall'inizio, la pressatura a caldo minimizza o addirittura elimina la necessità di questi passaggi di finitura.

Risparmio di Tempo e Riduzione dei Costi

Meno passaggi di produzione si traducono direttamente in un ciclo di produzione più breve. Ciò consente di risparmiare manodopera, tempo di funzionamento della macchina e consumo di energia, portando a un costo totale per pezzo inferiore, soprattutto per i materiali difficili da lavorare.

Abilitare Geometrie Complesse

L'alta precisione dimensionale consente agli ingegneri di progettare componenti intricati che sarebbero difficili, costosi o persino impossibili da creare tramite la produzione sottrattiva tradizionale. Ciò apre la porta a design ottimizzati, leggeri e altamente funzionali.

Comprendere i Compromessi

Sebbene potente, la precisione della pressatura a caldo comporta considerazioni specifiche. Non è la soluzione ottimale per ogni applicazione.

Costi Iniziali di Attrezzatura Più Elevati

Gli stampi utilizzati nella pressatura a caldo devono essere lavorati con tolleranze estremamente elevate e realizzati con materiali in grado di resistere a calore e pressione intensi. Ciò si traduce in un investimento iniziale più elevato in attrezzature rispetto ad altri metodi.

Tempi di Ciclo Più Lenti

La pressatura a caldo è tipicamente un processo in batch con cicli di riscaldamento, pressatura e raffreddamento più lunghi. Rispetto a metodi ad alto volume come lo stampaggio a iniezione di metallo o la pressatura e sinterizzazione convenzionali, il suo tempo di ciclo per parte è più lento.

Vincoli di Materiale e Dimensione

Il processo è più adatto per materiali specifici, principalmente ceramiche avanzate, compositi e alcune polveri metalliche. Inoltre, la dimensione del componente finale è limitata dalla capacità e dalle dimensioni dell'attrezzatura di pressatura a caldo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del giusto processo di produzione dipende interamente dagli obiettivi specifici del tuo progetto in termini di complessità, volume e costi.

- Se il tuo obiettivo principale è produrre parti complesse e ad alte prestazioni con una post-lavorazione minima: La pressatura a caldo è una scelta ideale, poiché la sua capacità di forma netta fornisce componenti di alto valore in modo efficiente.

- Se il tuo obiettivo principale è la produzione in massa di parti semplici al costo unitario più basso: Metodi alternativi come la sinterizzazione convenzionale possono essere più economici grazie ai loro tempi di ciclo più rapidi e ai costi di attrezzatura inferiori.

- Se il tuo obiettivo principale è sviluppare un prodotto finale in cui le prestazioni del materiale sono più critiche del budget iniziale per l'attrezzatura: La pressatura a caldo offre proprietà del materiale superiori (come l'alta densità) oltre alla sua precisione dimensionale, giustificando l'investimento.

In definitiva, comprendere il ruolo della precisione dimensionale ti consente di sfruttare la pressatura a caldo come uno strumento strategico per creare componenti superiori in cui precisione e prestazioni sono fondamentali.

Tabella Riepilogativa:

| Aspetto | Informazione Chiave |

|---|---|

| Beneficio Principale | Realizza la produzione a forma netta, minimizzando le esigenze di post-lavorazione. |

| Impatto Economico | Riduce il tempo di produzione, lo spreco di materiale e i costi complessivi. |

| Compromessi | Costi iniziali di attrezzatura più elevati e tempi di ciclo più lenti. |

| Ideale Per | Parti complesse e ad alte prestazioni dove la precisione è fondamentale. |

Pronto a migliorare la tua produzione di materiali con soluzioni precise ed economiche? KINTEK è specializzata in forni avanzati ad alta temperatura, inclusi Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, su misura per la pressatura a caldo e altri processi impegnativi. Le nostre profonde capacità di personalizzazione assicurano che soddisfiamo le tue esigenze sperimentali e produttive uniche, aiutandoti a raggiungere una precisione dimensionale e un'efficienza superiori. Contattaci oggi per discutere come possiamo supportare il tuo progetto e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali