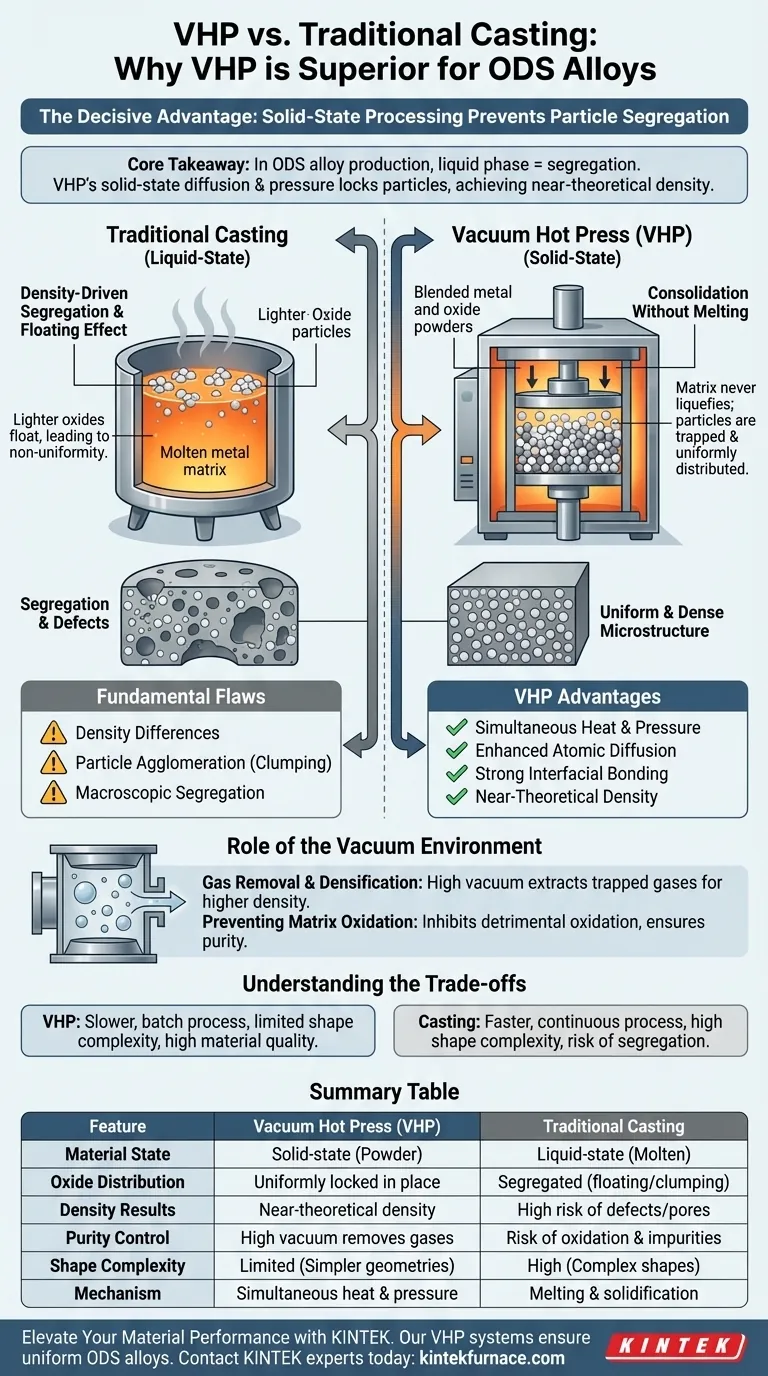

Il vantaggio decisivo di un forno a pressa a caldo sotto vuoto (VHP) risiede nella sua capacità di processare i materiali allo stato solido, prevenendo la segregazione delle particelle intrinseca alla fusione liquida. Mentre la fusione tradizionale fonde la matrice metallica, facendo galleggiare o aggregare le particelle di ossido più leggere, il VHP applica calore e pressione per consolidare le polveri senza fonderle. Questo "blocca" la microstruttura in posizione, garantendo la distribuzione uniforme degli ossidi rinforzanti necessari per le leghe ODS ad alte prestazioni.

Il concetto chiave Nella produzione di leghe ODS, la fase liquida è nemica dell'uniformità. Il VHP aggira le leggi della galleggiabilità che affliggono la fusione utilizzando la diffusione allo stato solido e la pressione meccanica per bloccare le particelle in posizione, raggiungendo una densità prossima a quella teorica dove la fusione produce segregazione e difetti.

Il difetto fondamentale della fusione allo stato liquido

Per capire perché il VHP è superiore, devi prima comprendere il fallimento fisico della fusione tradizionale per questa specifica applicazione.

Segregazione guidata dalla densità

Il riferimento primario evidenzia che la fusione tradizionale si basa sulla fusione della matrice di acciaio (o metallo). In questo stato liquido, esistono significative differenze di densità tra la matrice metallica pesante e le particelle di ossido più leggere.

L'effetto galleggiante

Poiché gli ossidi sono più leggeri, tendono naturalmente a galleggiare verso la superficie o a depositarsi in modo non uniforme mentre il metallo è fuso. Ciò porta a una segregazione macroscopica, in cui una parte della lega è rinforzata e un'altra è debole, compromettendo l'integrità strutturale del materiale.

Agglomerazione delle particelle

Il metallo liquido consente alle particelle di muoversi liberamente. Questa mobilità fa spesso sì che le particelle di ossido fini si aggreghino (agglomerino) piuttosto che rimanere disperse. Le particelle aggregate agiscono come concentratori di stress piuttosto che come agenti rinforzanti, portando a un cedimento prematuro del materiale.

Il vantaggio del VHP: formatura allo stato solido

Il VHP impiega la metallurgia delle polveri, un approccio fondamentalmente diverso che costruisce il materiale senza mai trasformare la matrice in un liquido.

Consolidamento senza fusione

Il VHP consolida polveri legate meccanicamente a temperature inferiori al punto di fusione della matrice. Poiché la matrice non si liquefà mai, le particelle di ossido sono fisicamente impossibilitate a galleggiare o segregare. Rimangono intrappolate esattamente dove sono state mescolate, garantendo una distribuzione omogenea.

Calore e pressione simultanei

Il VHP applica pressione meccanica uniassiale simultaneamente a temperature elevate. Questa combinazione fornisce una massiccia forza motrice per la sinterizzazione. La pressione costringe le particelle a riarrangiarsi e a subire deformazione plastica, riempiendo i vuoti che il solo calore potrebbe non risolvere.

Diffusione atomica migliorata

L'applicazione sincronizzata di calore e forza promuove la diffusione atomica attraverso i confini delle particelle. Ciò consente al materiale di raggiungere un'elevata densità e un forte legame interfaciale tra la matrice metallica e le particelle di ossido, il che è fondamentale per il meccanismo di trasferimento del carico nelle leghe ODS.

Il ruolo dell'ambiente sottovuoto

Oltre ai vantaggi meccanici, il "sottovuoto" nel VHP svolge un ruolo critico nella purezza chimica che la fusione non può eguagliare.

Rimozione dei gas e densificazione

Le superfici delle polveri spesso trattengono gas adsorbiti e impurità volatili. L'ambiente ad alto vuoto (ad esempio, 10^-3 Pa) estrae questi gas durante la fase di riscaldamento. Se questi gas non venissero rimossi, diventerebbero pori intrappolati durante la densificazione, riducendo la densità finale della lega.

Prevenzione dell'ossidazione della matrice

Mentre le leghe ODS si basano su ossidi specifici per la resistenza, l'ossidazione incontrollata della matrice metallica (come titanio o alluminio) è dannosa. Il vuoto inibisce l'ossidazione indesiderata degli elementi della matrice e purifica i bordi dei grani, garantendo che le proprietà meccaniche derivino dalla dispersione prevista, non da difetti casuali.

Comprensione dei compromessi

Sebbene il VHP sia tecnicamente superiore per la qualità del materiale, è importante riconoscere i vincoli operativi rispetto alla fusione.

Produttività e scalabilità

Il VHP è un processo a lotti. È significativamente più lento della fusione e limita le dimensioni e la complessità delle forme che è possibile produrre. La fusione è più adatta per geometrie complesse e ad alto volume, a condizione che i problemi di segregazione possano essere tollerati o mitigati.

Tempo di elaborazione

Il VHP richiede spesso tempi di attesa prolungati (ad esempio, 90 minuti) per garantire la completa diffusione e il legame. Sebbene ciò crei un materiale superiore, rappresenta un costo di tempo ed energia per unità superiore rispetto alla rapida solidificazione della fusione.

Fare la scelta giusta per il tuo obiettivo

Quando si sceglie tra VHP e fusione per le leghe ODS, la decisione si basa sull'equilibrio tra perfezione microstrutturale e scala di produzione.

- Se il tuo obiettivo principale sono le massime prestazioni del materiale: Scegli VHP. È l'unico modo affidabile per garantire una dispersione uniforme degli ossidi e una densità prossima a quella teorica senza difetti di segregazione.

- Se il tuo obiettivo principale sono forme complesse/ad alto volume: La fusione potrebbe essere necessaria, ma probabilmente dovrai impiegare lavorazioni secondarie o accettare una minore uniformità meccanica a causa della sedimentazione delle particelle.

In definitiva, il VHP è lo standard del settore per le leghe ODS perché sostituisce la fisica caotica del flusso liquido con la precisione controllata del legame allo stato solido.

Tabella riassuntiva:

| Caratteristica | Pressa a caldo sotto vuoto (VHP) | Fusione tradizionale |

|---|---|---|

| Stato del materiale | Stato solido (polvere) | Stato liquido (fuso) |

| Distribuzione degli ossidi | Bloccata uniformemente in posizione | Segregata (galleggiante/aggregata) |

| Risultati di densità | Densità prossima a quella teorica | Alto rischio di difetti/pori |

| Controllo della purezza | Alto vuoto rimuove i gas | Rischio di ossidazione e impurità |

| Complessità della forma | Limitata (geometrie più semplici) | Alta (forme complesse) |

| Meccanismo | Calore e pressione simultanei | Fusione e solidificazione |

Migliora le prestazioni del tuo materiale con KINTEK

Non lasciare che la segregazione delle particelle comprometta l'integrità della tua lega ODS. I sistemi avanzati di pressa a caldo sotto vuoto (VHP) di KINTEK forniscono il controllo preciso di calore e pressione necessario per ottenere una densità prossima a quella teorica e una distribuzione uniforme degli ossidi.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di forni ad alta temperatura da laboratorio, tra cui sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Pronto a ottimizzare la tua lavorazione allo stato solido? Contatta oggi stesso gli esperti KINTEK per discutere la tua applicazione specifica e scoprire come le nostre attrezzature specializzate possono migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è il principio fondamentale del funzionamento di una pressa a vuoto? Sfruttare la pressione atmosferica per un serraggio uniforme

- Quali ruoli svolgono gli stampi in grafite ad alta purezza e ad alta resistenza nella SPS? Promuovere la densificazione e la precisione

- Perché il processo di sinterizzazione reattiva delle leghe RuTi si basa sull'ambiente ad alto vuoto fornito da un forno a pressa a caldo sottovuoto? Essenziale per purezza e densità

- Come funziona il meccanismo di riscaldamento dello Sintering a Plasma di Scintilla (SPS)? Migliorare la Fabbricazione di Compositi TiC/SiC

- Come influisce il preciso controllo della temperatura in una pressa a caldo sotto vuoto sul legame interfacciale Al-Si/grafite? Ottimizzare il legame interfacciale

- Come funziona la pressatura a caldo? Ottenere la massima densità e resistenza per materiali avanzati

- Quali sono i vantaggi della SPS per gli elettroliti BCZY712? Raggiunge il 98% di densità e una conduttività protonica superiore

- Perché l'ambiente sotto vuoto è importante nella pressatura a caldo? Essenziale per materiali di purezza e alta densità