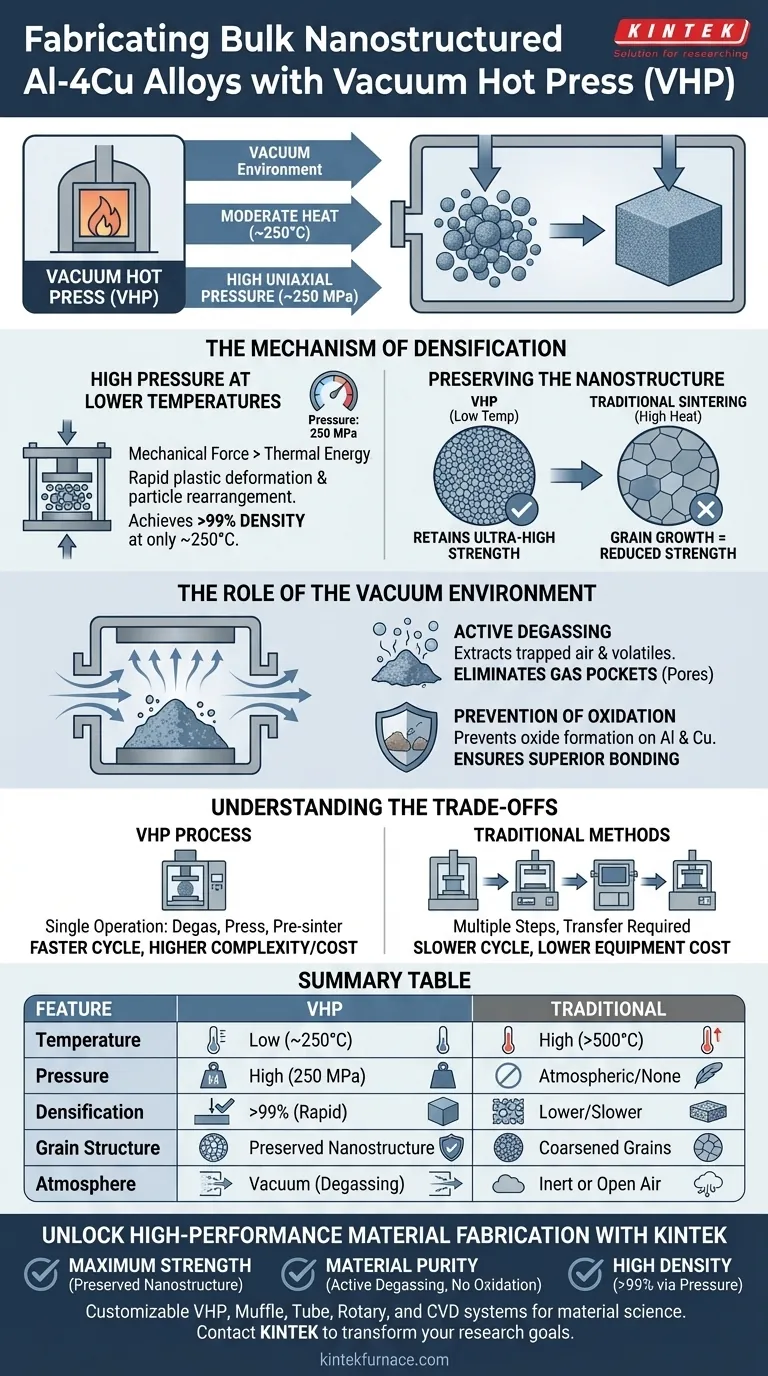

Una pressa a caldo sottovuoto (VHP) facilita la fabbricazione di leghe Al-4Cu nanostrutturate in massa sottoponendo simultaneamente la polvere a un riscaldamento moderato (circa 250°C) e a un'alta pressione uniassiale (circa 250 MPa) in un ambiente sottovuoto. Questa duplice applicazione forza una rapida deformazione plastica e un riarrangiamento delle particelle, consentendo al materiale di raggiungere un'eccezionale densificazione (oltre il 99%) senza richiedere le alte temperature che tipicamente distruggono le nanostrutture.

Disaccoppiando la densificazione dai carichi termici elevati, la VHP risolve il critico conflitto ingegneristico tra il raggiungimento di un solido privo di pori e la preservazione della fine struttura granulare richiesta per una resistenza ultra-elevata.

Il Meccanismo di Densificazione

Alta Pressione a Temperature Inferiori

Il vantaggio distintivo della VHP per le leghe Al-4Cu è la capacità di raggiungere la piena densità a temperature relativamente basse.

Applicando una significativa pressione meccanica (ad esempio, 250 MPa), il forno forza meccanicamente le particelle di polvere a riarrangiarsi e a subire deformazione plastica.

Questa forza meccanica sostituisce l'energia termica. Guida l'eliminazione dei pori attraverso meccanismi di flusso plastico e creep, consentendo alla lega di raggiungere una densità superiore al 99% a soli 250°C.

Preservazione della Nanostruttura

Nella sinterizzazione tradizionale, il raggiungimento di un'alta densità richiede solitamente un calore elevato, che provoca la crescita e l'ingrossamento dei grani.

I grani grossolani riducono drasticamente la resistenza del materiale.

Poiché la VHP raggiunge la densificazione a basse temperature, inibisce efficacemente la crescita dei grani. Ciò preserva la struttura nanocristallina, garantendo che la lega finale mantenga le sue caratteristiche di ultra-elevata resistenza.

Il Ruolo dell'Ambiente Sottovuoto

Degasaggio Attivo

Il sistema sottovuoto fa più che fornire un ambiente pulito; rimuove attivamente le barriere all'adesione.

Estrae continuamente l'aria intrappolata negli spazi tra le polveri e rimuove le impurità volatili rilasciate durante il processo di riscaldamento.

Questa azione di degasaggio elimina le sacche di gas che altrimenti formerebbero pori all'interno del corpo finito, migliorando direttamente l'integrità strutturale.

Prevenzione dell'Ossidazione

L'alluminio e il rame sono suscettibili all'ossidazione, che crea confini fragili tra le particelle.

L'ambiente sottovuoto impedisce alle polveri metalliche di ossidarsi durante la fase di riscaldamento.

Mantenendo superfici prive di ossidi, il forno garantisce un legame metallurgico superiore tra le particelle, con conseguente maggiore durezza e resistenza alla compressione rispetto ai metodi convenzionali.

Comprensione dei Compromessi

Efficienza del Processo vs. Complessità dell'Attrezzatura

Sebbene la VHP produca proprietà del materiale superiori, è importante comprendere il contesto operativo.

Il processo integra tre procedure distinte: degasaggio della polvere, pressatura e pre-sinterizzazione, in un'unica operazione.

Ciò riduce significativamente il ciclo di preparazione rispetto ai metodi tradizionali che richiedono il trasferimento dei campioni tra le macchine. Tuttavia, richiede attrezzature specializzate e complesse in grado di mantenere simultaneamente alti vuoti e pressioni, il che può rappresentare un investimento iniziale di risorse più elevato rispetto alla sinterizzazione senza pressione.

Fare la Scelta Giusta per il Tuo Obiettivo

Se stai valutando metodi di fabbricazione per leghe Al-4Cu, considera i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è la Massima Resistenza: Scegli la VHP perché la sua lavorazione a bassa temperatura preserva la struttura granulare nanocristallina essenziale per una resistenza ultra-elevata.

- Se il tuo obiettivo principale è la Purezza del Materiale: Scegli la VHP per la sua capacità di degasare attivamente la polvere e prevenire l'ossidazione durante il processo di consolidamento.

- Se il tuo obiettivo principale è l'Alta Densità: Scegli la VHP per sfruttare la pressione meccanica, garantendo una densificazione >99% che la sinterizzazione senza pressione non può facilmente ottenere.

La VHP è la scelta definitiva quando l'integrità meccanica della nanostruttura non può essere compromessa.

Tabella Riassuntiva:

| Caratteristica | Lavorazione VHP (Al-4Cu) | Sinterizzazione Tradizionale |

|---|---|---|

| Temperatura | Bassa (~250°C) | Alta (Variabile, spesso >500°C) |

| Pressione | Alta (250 MPa) | Atmosferica/Nessuna |

| Densificazione | >99% (Rapida) | Inferiore/Più Lenta |

| Struttura Granulare | Nanostruttura Preservata | Grani Grossolani/Grandi |

| Atmosfera | Sottovuoto (Degasaggio) | Inerte o Aria Aperta |

Sblocca la Fabbricazione di Materiali ad Alte Prestazioni

Massimizza la resistenza e la purezza delle tue leghe Al-4Cu con l'ingegneria di precisione di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi avanzati Vacuum Hot Press (VHP), Muffle, Tube, Rotary e CVD progettati per le rigorose esigenze della scienza dei materiali. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi requisiti unici di densificazione e dimensione dei grani.

Pronto a elevare la tua ricerca o produzione? Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni ad alto vuoto possono trasformare i tuoi obiettivi di materiali nanostrutturati in realtà.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è il ruolo dei forni a pressa a caldo nella metallurgia delle polveri? Ottenere componenti ad alta densità in modo efficiente

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante l'SPS? Potenziamento della densificazione di compositi Mo-Cr-Y

- Quali sono i diversi metodi di pressurizzazione utilizzati nella pressatura a caldo sotto vuoto? Scegli tra Uniasiale e HIP per il tuo laboratorio

- Come influisce la pressione della pressa a caldo sottovuoto sulla microstruttura Al-Si/grafite? Padroneggiare l'allineamento anisotropico

- Qual è la funzione delle apparecchiature di sinterizzazione a plasma a scintilla (SPS) nel riciclo degli scarti di lega di alluminio? Recupero di alto valore

- Qual è la funzione di un forno a pressatura a caldo sottovuoto? Saldatura per diffusione di precisione per acciaio inossidabile 321H

- Cos'è la pressatura a caldo sottovuoto? Ottenere una resistenza e una purezza dei materiali superiori

- Perché è necessario un sistema ad alto vuoto per la brasatura per diffusione dell'acciaio RAFM? Garantire l'integrità di giunti ad alta resistenza