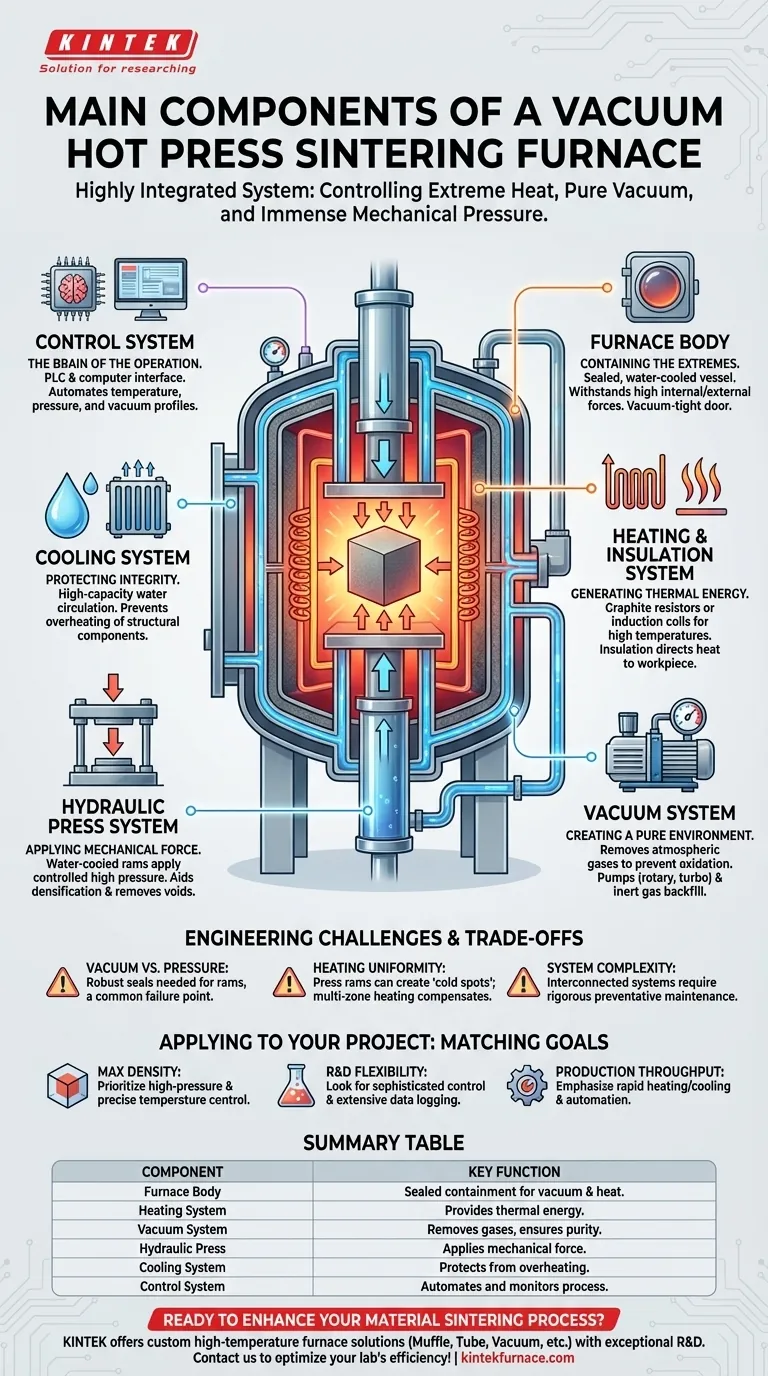

In breve, un forno per sinterizzazione a pressa a caldo sottovuoto è un sistema altamente integrato costruito attorno a diverse unità funzionali chiave. Queste includono il corpo del forno, un sistema di riscaldamento, un sistema di vuoto per controllare l'atmosfera, una pressa idraulica per applicare forza meccanica e un sistema di controllo principale per orchestrare l'intero processo.

Una pressa a caldo sottovuoto non è semplicemente un forno; è una macchina sofisticata progettata per controllare con precisione tre variabili critiche contemporaneamente: calore estremo, un ambiente di vuoto puro e un'immensa pressione meccanica. Comprendere come questi sistemi interagiscono è la chiave per padroneggiare il processo di densificazione del materiale.

I sistemi principali di un forno a pressa a caldo sottovuoto

Un forno a pressa a caldo sottovuoto funziona integrando sistemi distinti, ciascuno con un ruolo specifico. Sebbene i progetti varino, i componenti fondamentali lavorano insieme per creare un ambiente altamente controllato per la consolidazione di polveri o materiali in parti dense e solide.

Il corpo del forno: contenere gli estremi

Il corpo del forno, o camera a vuoto, è il cuore strutturale della macchina. È progettato per resistere in sicurezza alle immense forze interne ed esterne in gioco.

Questo recipiente in acciaio a doppia parete raffreddato ad acqua crea l'ambiente sigillato necessario sia per creare il vuoto che per contenere le alte temperature. La porta del forno fornisce l'accesso per il carico e lo scarico del materiale e deve creare una tenuta perfetta, a prova di vuoto.

Il sistema di riscaldamento e isolamento: generazione e direzione dell'energia termica

Questo sistema fornisce l'energia termica necessaria per la sinterizzazione. La scelta dell'elemento riscaldante è critica e dipende dalla temperatura massima richiesta.

Gli elementi comuni includono resistenze in grafite per molte applicazioni o bobine a induzione per un riscaldamento rapido e mirato. Questo nucleo è circondato da strati di isolamento, tipicamente feltro di grafite o fibra ceramica, per dirigere il calore verso il pezzo e proteggere le pareti della camera del forno.

Il sistema di vuoto: creare un ambiente puro

Il sistema di vuoto rimuove i gas atmosferici dalla camera, il che è fondamentale per prevenire l'ossidazione e rimuovere i contaminanti dal materiale durante il riscaldamento.

Consiste in una serie di pompe a vuoto (ad esempio, pompe rotative per la pre-vuoto e pompe a diffusione o turbomolecolari per l'alto vuoto) e manometri. Molti forni includono anche un sistema di gonfiaggio per riempire la camera con una quantità precisa di gas inerte come l'argon, creando una pressione specifica o un'atmosfera protettiva.

Il sistema di pressa idraulica: applicare forza meccanica

Questo è il componente che distingue una "pressa a caldo" da un forno di sinterizzazione standard. Il sistema idraulico applica una pressione controllata e ad alta forza al materiale durante il ciclo di riscaldamento.

Questa pressione meccanica, erogata tramite steli della pressa raffreddati ad acqua, aiuta fisicamente nella densificazione, collassando pori e vuoti nel materiale. Ciò si traduce in parti con una densità significativamente più elevata e proprietà meccaniche migliorate rispetto alla sinterizzazione senza pressione.

Il sistema di raffreddamento: proteggere l'integrità del forno

Un sistema di raffreddamento ad acqua ad alta capacità è indispensabile. Fa circolare continuamente l'acqua attraverso il corpo del forno, la porta, i cavi di alimentazione e gli steli della pressa.

La sua funzione primaria è quella di prevenire il surriscaldamento e il guasto dei componenti strutturali del forno. Il guasto del sistema di raffreddamento durante il funzionamento può essere catastrofico, portando a gravi danni alle apparecchiature.

Il sistema di controllo: il cervello dell'operazione

Il sistema di controllo è il sistema nervoso centrale che integra e automatizza l'intero processo. Gestisce temperatura, pressione, livelli di vuoto e flusso di gas secondo una ricetta programmata.

I sistemi moderni utilizzano un PLC (Programmable Logic Controller) e un'interfaccia computerizzata per eseguire con precisione profili complessi di riscaldamento, pressatura e raffreddamento, garantendo la ripetibilità del processo e registrando dati critici per il controllo qualità.

Comprendere i compromessi e le sfide

L'integrazione di questi potenti sistemi crea sfide operative uniche. Riconoscerle è fondamentale per un funzionamento e una risoluzione dei problemi di successo.

La battaglia tra vuoto e pressione

Una delle principali sfide ingegneristiche è applicare forza meccanica dal mondo esterno in una camera a vuoto sigillata. Le guarnizioni sugli steli della pressa devono essere sufficientemente robuste da resistere all'alta pressione mantenendo un vuoto spinto, rendendole un punto comune di guasto o perdite.

Uniformità di riscaldamento sotto carico

La presenza fisica degli steli della pressa e degli utensili può creare "punti freddi" o una distribuzione non uniforme della temperatura all'interno del pezzo. I design sofisticati dei forni utilizzano il riscaldamento multizona e una logica di controllo avanzata per compensare ciò e garantire che l'intera parte raggiunga la temperatura target in modo uniforme.

Complessità e manutenzione del sistema

Una pressa a caldo sottovuoto è una macchina complessa con sistemi elettrici, idraulici, a vuoto e idrici interconnessi. Un guasto in un sistema, come una piccola perdita d'acqua o un sensore difettoso, può arrestare la produzione o causare una cascata di problemi. Una rigorosa manutenzione preventiva è essenziale per un funzionamento affidabile.

Come applicare questo al tuo progetto

Il tuo materiale specifico e gli obiettivi del processo determineranno quali componenti e capacità del forno sono più importanti per la tua applicazione.

- Se il tuo obiettivo principale è raggiungere la massima densità finale: Dai priorità a un sistema con una capacità idraulica a pressione molto elevata e un controllo avanzato della temperatura multizona per garantire un consolidamento uniforme.

- Se il tuo obiettivo principale è la R&S e lo sviluppo di materiali: Cerca un forno con un sistema di controllo sofisticato e flessibile, un'ampia registrazione dei dati e la capacità di gestire varie dimensioni di utensili.

- Se il tuo obiettivo principale è la produttività: Enfasi sui tassi di riscaldamento e raffreddamento rapidi, un'ampia zona di lavoro utilizzabile e un alto grado di automazione per ridurre al minimo i tempi di ciclo e l'intervento dell'operatore.

In definitiva, un forno a pressa a caldo sottovuoto è uno strumento potente per creare materiali avanzati che sono impossibili da produrre con altri mezzi.

Tabella riassuntiva:

| Componente | Funzione chiave |

|---|---|

| Corpo del forno | Camera sigillata, raffreddata ad acqua per vuoto e contenimento del calore |

| Sistema di riscaldamento | Fornisce energia termica con elementi come resistori in grafite |

| Sistema di vuoto | Rimuove i gas per prevenire l'ossidazione e garantire la purezza |

| Pressa idraulica | Applica forza meccanica per la densificazione |

| Sistema di raffreddamento | Protegge i componenti dal surriscaldamento con la circolazione dell'acqua |

| Sistema di controllo | Automatizza e monitora temperatura, pressione e livelli di vuoto |

Sei pronto a migliorare il tuo processo di sinterizzazione dei materiali con una soluzione di forno ad alta temperatura personalizzata? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire forni avanzati come forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia per la R&S, la produttività o il raggiungimento della massima densità. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori