Nella metallurgia delle polveri, un forno a pressa a caldo svolge un ruolo specializzato e critico: applicare simultaneamente alta temperatura e pressione meccanica a una polvere metallica. Questo processo a stadio unico, noto come pressatura a caldo, consolida la polvere direttamente in un componente solido e denso con integrità strutturale superiore e porosità interna minima.

Il vantaggio principale della pressatura a caldo non è solo il consolidamento, ma la sua capacità di raggiungere una densità eccezionalmente elevata e microstrutture a grana fine a temperature e pressioni inferiori rispetto a quanto richiesto da fasi separate di pressatura e sinterizzazione. Ciò la rende la scelta ideale per la produzione di componenti ad alte prestazioni da materiali difficili da densificare con altri mezzi.

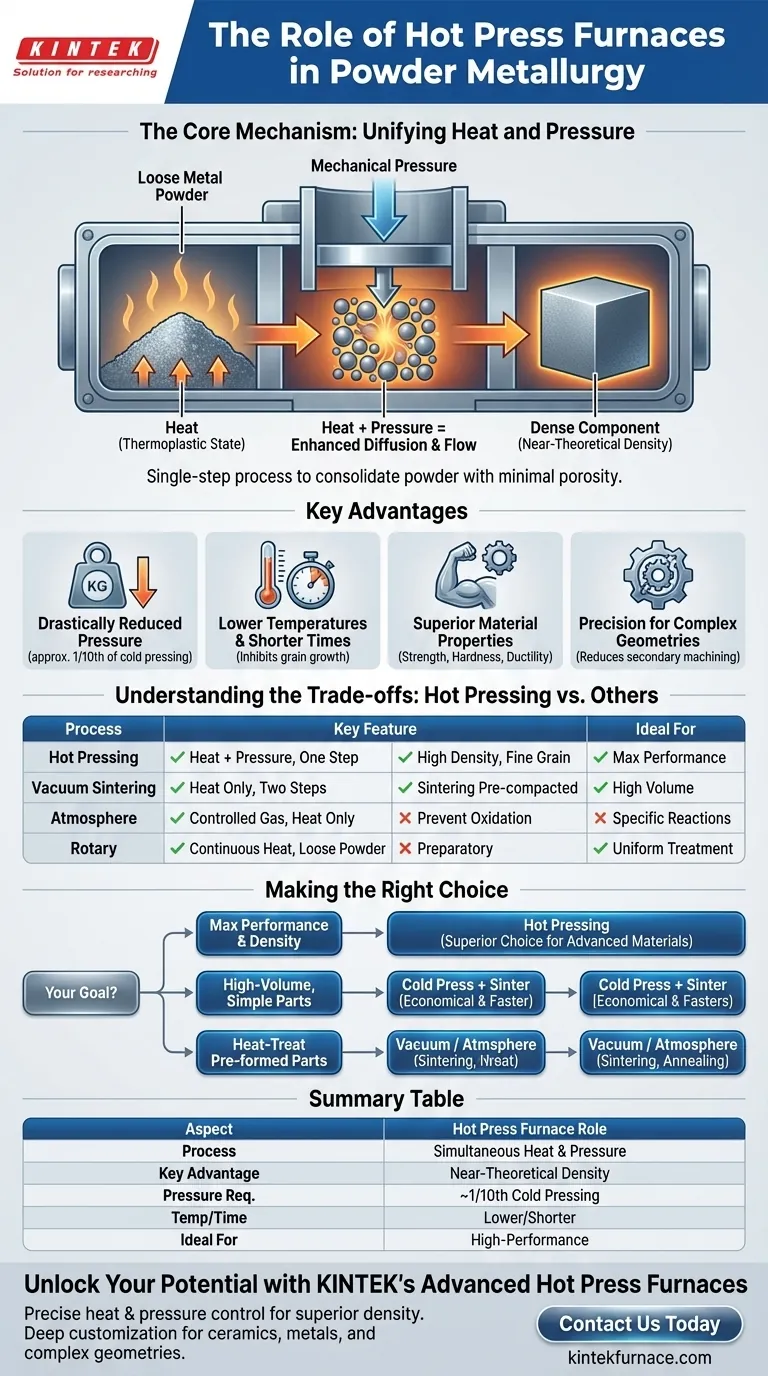

Il Meccanismo Centrale: Unire Calore e Pressione

La pressatura a caldo è fondamentalmente un processo termo-meccanico che combina le fasi di compattazione e sinterizzazione in un'unica operazione all'interno del forno.

Come Funziona la Pressatura a Caldo

Innanzitutto, la polvere metallica viene riscaldata a una temperatura alla quale diventa termoplastica e più malleabile. Mentre si trova a questa temperatura elevata, viene applicata una pressione uniassiale da una pressa, compattando insieme le particelle ammorbidite.

Questa combinazione di calore e pressione migliora drasticamente il flusso del materiale e la diffusione tra le particelle, chiudendo i vuoti tra di esse in modo molto più efficace della sola pressione o del solo calore.

L'Obiettivo: Raggiungere la Densità Teorica Quasi Perfetta

L'obiettivo primario della pressatura a caldo è produrre componenti con una densità prossima al 100% del massimo teorico per quel materiale.

Eliminando la porosità, il processo produce una struttura a grana fine, direttamente responsabile delle proprietà meccaniche ed elettriche migliorate del materiale.

Vantaggi Chiave del Processo di Pressatura a Caldo

Scegliere un forno a pressa a caldo offre vantaggi distinti rispetto ai percorsi convenzionali in più fasi della metallurgia delle polveri.

Requisiti di Pressione Drasticamente Ridotti

Poiché la polvere si trova in uno stato termoplastico ammorbidito, la pressione necessaria per il consolidamento è significativamente inferiore. Spesso richiede solo circa 1/10 della pressione necessaria per pressare a freddo un pezzo al suo stato iniziale "verde".

Temperature Inferiori e Tempi di Sinterizzazione Più Brevi

La pressione applicata accelera la diffusione atomica e il trasferimento di massa necessari per la sinterizzazione. Ciò consente al processo di funzionare a temperature inferiori e per durate più brevi, il che è cruciale per inibire la crescita indesiderata dei grani e preservare una microstruttura fine.

Proprietà Superiori del Materiale

L'elevata densità e la struttura a grana fine risultanti portano direttamente a eccellenti resistenza meccanica, durezza e duttilità. Per alcuni materiali, ciò si traduce anche in una migliore conduttività elettrica e prestazioni termiche.

Precisione per Geometrie Complesse

La pressatura a caldo consente la produzione di pezzi con forme complesse e dimensioni finali accurate, riducendo spesso la necessità di estese operazioni di lavorazione secondaria.

Comprendere i Compromessi: Pressatura a Caldo rispetto ad Altri Forni

La pressatura a caldo è uno strumento potente, ma non è l'unico processo termico nella metallurgia delle polveri. Capire la sua posizione rispetto ad altri tipi di forni è fondamentale.

Rispetto ai Forni di Sinterizzazione Sotto Vuoto Standard

Un forno sottovuoto è tipicamente utilizzato per la sinterizzazione, un processo che applica solo calore (sotto vuoto) a un pezzo precompattato (un "pezzo verde"). La pressatura a caldo combina compattazione e sinterizzazione. Un forno sottovuoto viene utilizzato quando il pezzo è già stato formato tramite una fase separata di pressatura a freddo.

Rispetto ai Forni ad Atmosfera

I forni ad atmosfera sono progettati per un controllo preciso dell'ambiente gassoso (es. azoto, argon, idrogeno) per prevenire l'ossidazione o indurre specifiche reazioni chimiche durante il trattamento termico. Come i forni sottovuoto, non applicano pressione meccanica e sono utilizzati per sinterizzare o ricottura componenti preformati.

Rispetto ai Forni Rotativi

I forni rotativi sono utilizzati principalmente per il trattamento termico continuo e uniforme di polveri o granuli sfusi. Nella metallurgia delle polveri, il loro ruolo è spesso preparatorio: per l'essiccazione, la calcinazione o la produzione di polveri di alta qualità e coerenti prima che vengano consolidate in una pressa o in un forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo termico corretto dipende interamente dal materiale, dalla complessità del pezzo e dai requisiti di prestazione finale.

- Se la tua priorità principale è la massima prestazione e densità: La pressatura a caldo è la scelta superiore per creare componenti con densità quasi perfetta e la struttura a grana più fine possibile, specialmente per ceramiche avanzate o metalli difficili da sinterizzare.

- Se la tua priorità principale è la produzione ad alto volume di pezzi più semplici: Un processo convenzionale in due fasi di pressatura a freddo seguita da sinterizzazione in un forno sottovuoto o ad atmosfera è spesso più economico e veloce.

- Se la tua priorità principale è il trattamento termico di pezzi preformati: Un forno sottovuoto o ad atmosfera è lo strumento giusto per processi come la sinterizzazione, la ricottura o la brasatura dove non è necessaria ulteriore pressione di consolidamento.

In definitiva, scegliere il forno giusto consiste nell'allineare le capacità del processo con le proprietà dei materiali desiderate e gli obiettivi di produzione.

Tabella Riassuntiva:

| Aspetto | Ruolo del Forno a Pressa a Caldo |

|---|---|

| Processo | Applica simultaneamente calore e pressione per consolidare le polveri metalliche |

| Vantaggio Chiave | Raggiunge una densità quasi teorica con microstrutture a grana fine |

| Requisito di Pressione | Circa 1/10 della pressione di pressatura a freddo |

| Temperatura/Tempo | Temperature più basse e tempi di sinterizzazione più brevi |

| Ideale Per | Componenti ad alte prestazioni da materiali difficili da densificare |

Sblocca il Pieno Potenziale della Tua Metallurgia delle Polveri con i Forni a Pressa a Caldo Avanzati di KINTEK

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. I nostri forni a pressa a caldo sono progettati per fornire un controllo preciso di calore e pressione, garantendo densità e proprietà dei materiali superiori per le tue esigenze sperimentali uniche. Sia che tu lavori con ceramiche, metalli o geometrie complesse, la nostra forte capacità di personalizzazione approfondita adatta le soluzioni per soddisfare le tue esigenze specifiche.

Contattaci oggi tramite il nostro modulo di contatto per discutere come la nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, può migliorare la tua efficienza di ricerca e produzione. Raggiungiamo i tuoi obiettivi insieme!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica