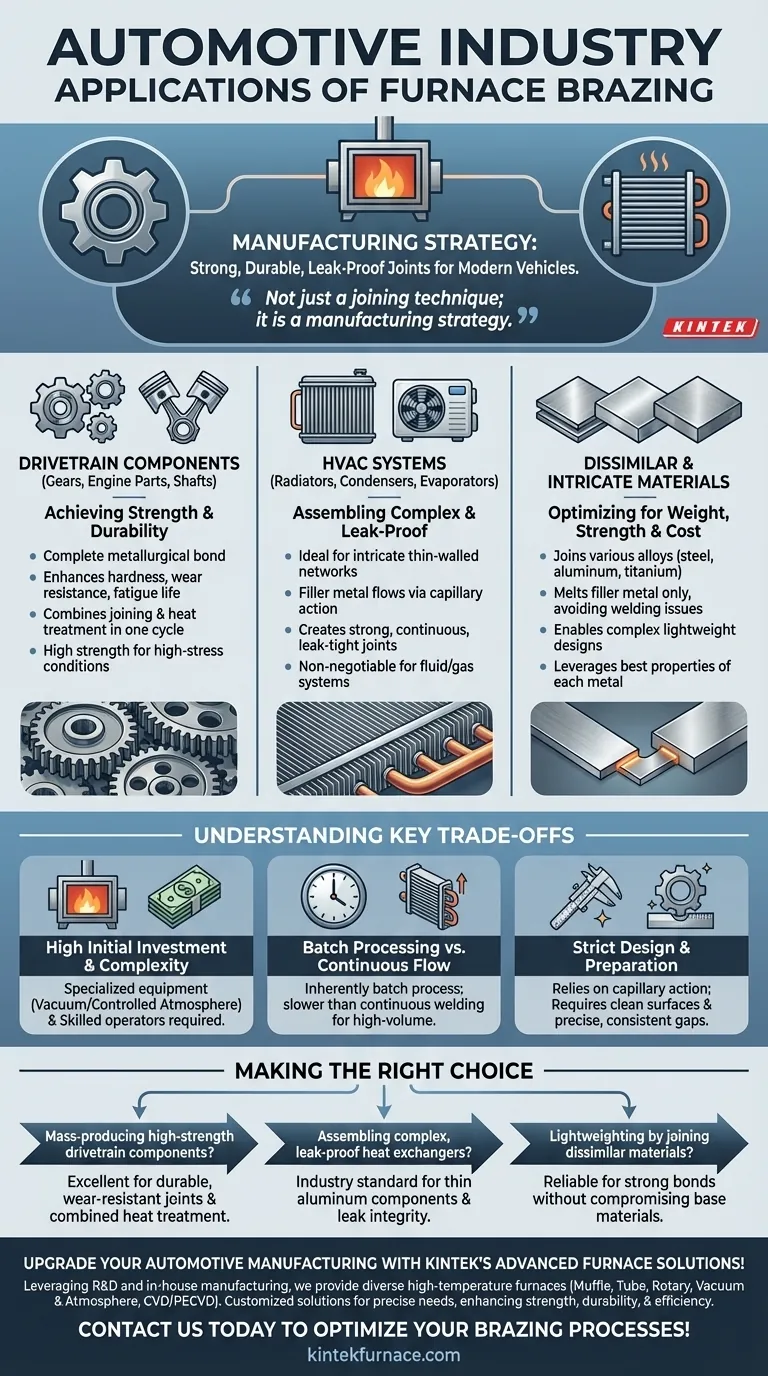

Nell'industria automobilistica, la brasatura in forno è utilizzata principalmente per la produzione di componenti critici della trasmissione come ingranaggi e parti del motore, nonché assemblaggi complessi di riscaldamento e raffreddamento come radiatori e condizionatori d'aria. Il processo è scelto per la sua capacità di creare giunzioni eccezionalmente forti, durevoli e a tenuta stagna, essenziali per resistere alle condizioni di stress elevato dei veicoli moderni.

In sostanza, la brasatura in forno non è solo una tecnica di giunzione; è una strategia di produzione. L'industria automobilistica si affida ad essa per creare assemblaggi altamente affidabili e complessi che sarebbero difficili o impossibili da produrre con la saldatura tradizionale, garantendo sia le prestazioni che la longevità.

Perché la Brasatura in Forno è Essenziale per i Veicoli Moderni

La brasatura in forno risolve diverse sfide produttive chiave nel settore automobilistico, dal garantire l'affidabilità del gruppo propulsore al consentire una gestione termica efficiente. Va oltre la semplice giunzione per diventare parte integrante della creazione di componenti ad alte prestazioni.

Raggiungere Forza e Durabilità nella Trasmissione

I componenti critici come parti del motore, ingranaggi e alberi devono sopportare stress costante, vibrazioni e alte temperature. La brasatura in forno crea un legame metallurgico completo su tutta la superficie della giunzione.

Questo processo migliora significativamente la durezza, la resistenza all'usura e la vita a fatica di queste parti. Combinando il processo di giunzione con il trattamento termico in un unico ciclo di forno, i produttori possono migliorare le proprietà dei materiali durante l'assemblaggio del componente, aumentando sia la qualità che l'efficienza.

Assemblaggio di Sistemi HVAC Complessi e a Tenuta Stagna

I radiatori, i condensatori e gli evaporatori automobilistici sono esempi classici di scambiatori di calore. Sono costituiti da reti intricate di tubi a parete sottile e alette, che richiedono un metodo di giunzione sia preciso che completo.

La brasatura in forno è ideale per queste applicazioni. Il metallo d'apporto fluisce tramite azione capillare negli spazi ristretti tra i componenti, creando giunzioni forti e continue. Ciò assicura che l'intero assemblaggio sia a tenuta stagna, un requisito non negoziabile per qualsiasi sistema riempito di fluido o gas.

Giunzione di Materiali Dissimili e Intricati

I veicoli moderni utilizzano una vasta gamma di materiali, incluse varie leghe di acciaio, alluminio e leghe di titanio, per ottimizzare peso, resistenza e costi. La brasatura in forno eccelle nella giunzione di questi metalli dissimili.

Poiché il processo fonde solo il metallo d'apporto e non i componenti base, evita molti dei problemi associati alla saldatura di materiali diversi. Ciò consente agli ingegneri di progettare parti complesse che sfruttano le migliori proprietà di ciascun metallo.

Comprendere i Compromessi Chiave

Sebbene potente, la brasatura in forno è uno strumento specifico con il suo insieme di considerazioni. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Investimento Iniziale Elevato e Complessità

La brasatura in forno richiede attrezzature specializzate, come forni a vuoto o forni a atmosfera controllata. Questi macchinari rappresentano un investimento di capitale significativo e richiedono operatori qualificati per gestire il controllo preciso della temperatura e dell'atmosfera.

Elaborazione a Lotti vs. Flusso Continuo

La brasatura in forno è intrinsecamente un processo a lotti. Gli interi assemblaggi vengono caricati in un forno, sottoposti a un ciclo di riscaldamento e raffreddamento e quindi scaricati. Questo può essere più lento rispetto a processi continui come la saldatura automatizzata, rendendolo più adatto per componenti di alto valore rispetto a giunzioni strutturali semplici e ad alto volume.

Requisiti Rigidi di Progettazione e Preparazione

Il successo della brasatura in forno dipende interamente dall'azione capillare, che richiede superfici pulite e spazi molto precisi e costanti tra le parti da unire. Ciò pone un maggiore onere sulle fasi di progettazione e pre-elaborazione per garantire che le parti si adattino perfettamente prima di entrare nel forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della brasatura in forno è una decisione strategica basata sui requisiti specifici del componente automobilistico.

- Se la tua priorità è la produzione di massa di componenti della trasmissione ad alta resistenza: La brasatura in forno è un'ottima scelta per creare giunzioni durevoli e resistenti all'usura in parti come ingranaggi e alberi, specialmente quando è possibile combinare la giunzione e il trattamento termico in un unico passaggio.

- Se la tua priorità è l'assemblaggio di scambiatori di calore complessi e a tenuta stagna: Questo processo è lo standard del settore per la giunzione di componenti in alluminio sottili per radiatori e sistemi A/C dove l'integrità assoluta della tenuta è fondamentale.

- Se la tua priorità è la riduzione del peso tramite la giunzione di materiali dissimili: La brasatura in forno fornisce un metodo affidabile per creare legami forti tra metalli diversi senza compromettere l'integrità dei materiali base.

Comprendendo i principi alla base della brasatura in forno, gli ingegneri possono progettare e produrre veicoli più robusti, efficienti e affidabili.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave |

|---|---|

| Componenti della Trasmissione (es. ingranaggi, parti motore) | Alta resistenza, durata e trattamento termico combinato |

| Sistemi HVAC (es. radiatori, unità A/C) | Giunzioni a tenuta stagna tramite azione capillare per sistemi fluido/gas |

| Giunzione di Materiali Dissimili (es. acciaio, alluminio) | Legami forti senza compromissione del materiale base, abilitando design leggeri |

Migliora la tua produzione automobilistica con le soluzioni forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo diversi laboratori con forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche, migliorando resistenza, durata ed efficienza nei componenti della trasmissione e HVAC. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di brasatura e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento