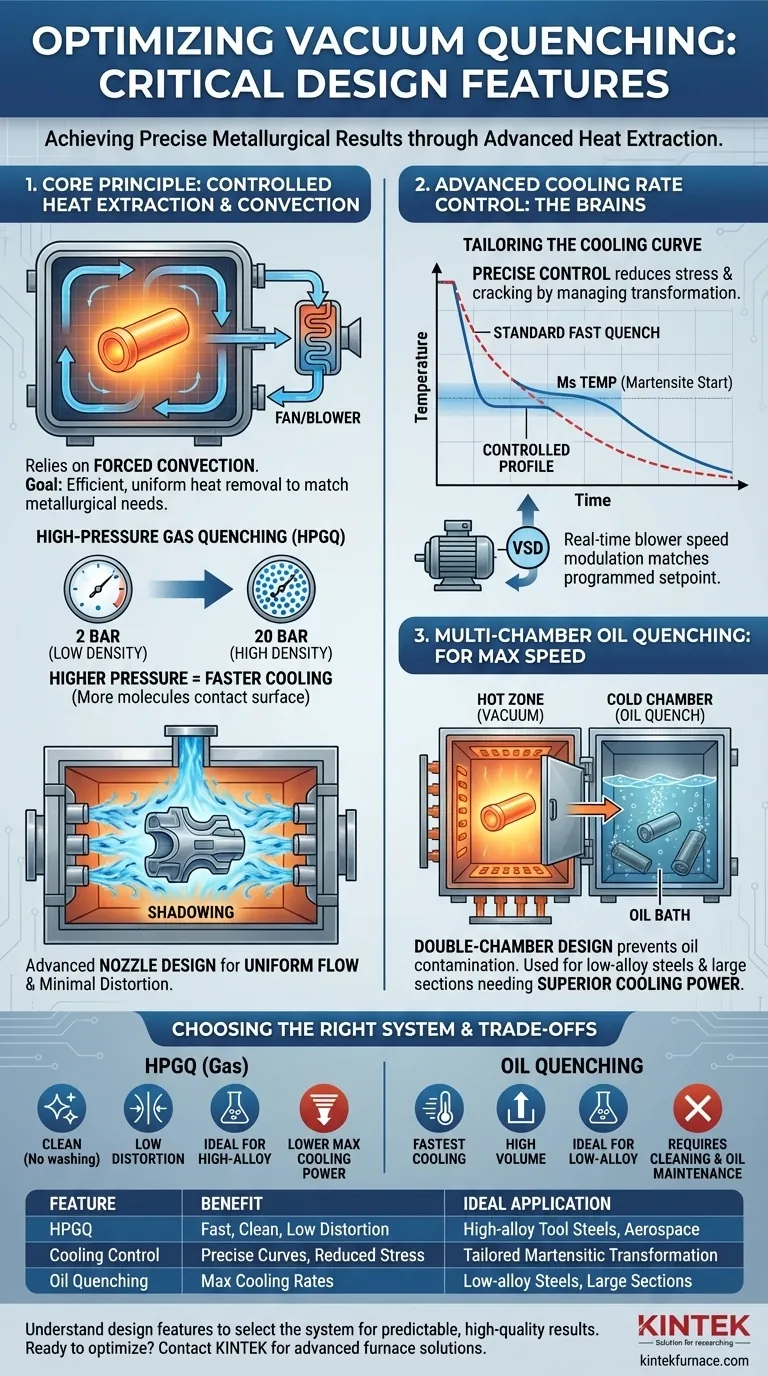

Alla base, l'ottimizzazione di un processo di tempra sottovuoto si riduce a tre elementi di design critici: l'uso della tempra a gas ad alta pressione (HPGQ), sofisticati sistemi di controllo della velocità di raffreddamento e configurazioni multi-camera per la tempra in olio quando richiesto. Queste caratteristiche lavorano insieme per gestire con precisione l'estrazione del calore, che è l'obiettivo fondamentale di qualsiasi operazione di tempra.

Il forno sottovuoto più efficace non è semplicemente quello che raffredda più velocemente. È invece quello che fornisce il controllo più preciso e ripetibile sulla velocità di raffreddamento, consentendo di abbinare il processo alle specifiche esigenze metallurgiche del materiale.

Il Principio Fondamentale: Estrazione Controllata del Calore

Lo scopo primario della tempra è raffreddare un componente riscaldato a una velocità specifica per ottenere una microstruttura metallurgica desiderata, come la martensite, che conferisce durezza e resistenza.

I forni sottovuoto forniscono un ambiente eccezionalmente pulito e inerte per il riscaldamento. La sfida dell'ottimizzazione risiede interamente nell'efficienza e nell'uniformità con cui il calore viene rimosso durante il ciclo di raffreddamento.

Il Ruolo della Convezione

A differenza della tempra all'aria aperta dove il calore viene rimosso con molteplici metodi, la tempra sottovuoto si basa quasi esclusivamente sulla convezione forzata.

Un potente ventilatore o soffiante fa circolare un gas di tempra (tipicamente azoto o elio) attraverso la zona calda. Il gas assorbe il calore dai pezzi e lo trasferisce a uno scambiatore di calore, che raffredda il gas prima che venga ricircolato.

Tempra a Gas ad Alta Pressione (HPGQ): Lo Standard Moderno

Per la maggior parte degli acciai per utensili moderni e delle leghe ad alte prestazioni, l'HPGQ è il metodo preferito. La sua ottimizzazione dipende dalla pressione, dal flusso e dal tipo di gas.

Perché l'Alta Pressione è Importante

La capacità di un gas di assorbire calore è direttamente correlata alla sua densità. Aumentare la pressione del gas da 2 bar a 20 bar aumenta drasticamente il numero di molecole di gas disponibili per entrare in contatto con la superficie del pezzo.

Ciò si traduce in un coefficiente di trasferimento del calore significativamente più elevato, consentendo velocità di raffreddamento molto più rapide, necessarie per temprare molti tipi di acciaio. Un sistema a 20 bar rappresenta il limite superiore della moderna capacità HPGQ.

L'Importanza del Design degli Ugelli

Avere semplicemente alta pressione non è sufficiente. Il gas deve essere erogato uniformemente su tutta la superficie del carico di lavoro.

I forni avanzati utilizzano ugelli posizionati strategicamente, progettati per creare un flusso turbolento e ad alta velocità che avvolge i pezzi. Ciò previene l'"ombreggiamento", dove alcune aree si raffreddano più lentamente di altre, che è una causa primaria di distorsione e durezza non uniforme.

Controllo Avanzato della Velocità di Raffreddamento: Il Cervello dell'Operazione

Il salto più significativo nella tecnologia di tempra sottovuoto è la capacità di controllare con precisione la curva di raffreddamento. L'obiettivo non è sempre quello di temprare il più velocemente possibile.

Adattare la Trasformazione Martensitica

Per molti acciai per utensili ad alta lega, un raffreddamento troppo rapido attraverso la temperatura di inizio della trasformazione martensitica (Ms) può indurre stress interni estremi, portando a distorsioni o persino a cricche.

I sistemi di controllo avanzati consentono agli operatori di programmare un profilo di raffreddamento specifico. Ciò spesso implica un raffreddamento rapido fino a poco sopra la temperatura Ms, seguito da un raffreddamento più lento e controllato attraverso l'intervallo di trasformazione per mitigare lo stress.

Come si Ottiene: Controllo della Convezione

Questo livello di controllo si ottiene utilizzando azionamenti a velocità variabile (VSD) sul ventilatore di circolazione principale.

Modulando la velocità del ventilatore, il sistema di controllo del forno può aumentare o diminuire il volume e la velocità del flusso di gas in tempo reale, abbinando con precisione la velocità di raffreddamento effettiva al setpoint programmato.

Doppie Camere per la Tempra in Olio

Alcuni materiali, in particolare acciai bassolegati o pezzi con sezioni trasversali molto grandi, richiedono velocità di raffreddamento che nemmeno il gas a 20 bar può raggiungere. Per queste applicazioni, è necessaria la tempra in olio.

Quando il Gas Non è Abbastanza Veloce

L'olio ha una capacità di trasferimento del calore di gran lunga superiore rispetto a qualsiasi gas. Un forno sottovuoto per tempra in olio offre i vantaggi del riscaldamento sottovuoto pulito con l'aggressiva potenza di raffreddamento dell'olio.

Il Design a Due Camere

Per realizzare ciò in modo sicuro e pulito, questi forni utilizzano un design a doppia camera. Il carico di lavoro viene riscaldato nella "zona calda" ad alta temperatura sottovuoto.

Una volta a temperatura, una porta interna si apre e il carico di lavoro viene rapidamente trasferito a una "camera fredda" adiacente e isolata, che viene riempita con gas inerte e contiene l'olio di tempra. Questo design impedisce ai vapori d'olio di contaminare la camera di riscaldamento e gli elementi riscaldanti.

Comprendere i Compromessi

La scelta del sistema giusto implica un bilanciamento tra le esigenze metallurgiche, la complessità del processo e i costi.

Tempra a Gas: Pulizia vs. Potenza di Raffreddamento

L'HPGQ è eccezionalmente pulita, eliminando la necessità di lavare i pezzi dopo la tempra. Inoltre, generalmente produce meno distorsioni dei pezzi rispetto alla tempra liquida. Tuttavia, il costo iniziale dei sistemi ad alta pressione è significativo e la sua potenza di raffreddamento è in ultima analisi limitata rispetto all'olio.

Tempra in Olio: Velocità vs. Complessità

La tempra sottovuoto in olio offre le velocità di raffreddamento più rapide possibili, consentendo la tempra di un'ampia gamma di acciai. I compromessi sono la necessità di una pulizia post-processo, un rischio maggiore di distorsione dei pezzi e le considerazioni di manutenzione e sicurezza associate all'uso dell'olio di tempra.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua selezione di un sistema di tempra sottovuoto dovrebbe essere guidata interamente dai materiali che processi e dalle proprietà che devi ottenere.

- Se il tuo obiettivo principale sono gli acciai per utensili ad alta lega e i componenti aerospaziali: dai priorità a un forno di tempra a gas ad alta pressione (10-20 bar) con controllo avanzato della velocità di raffreddamento per una distorsione minima e risultati metallurgici precisi.

- Se il tuo obiettivo principale sono gli acciai bassolegati, le sezioni trasversali grandi o la produzione ad alto volume: è necessario un forno sottovuoto multicamera con tempra in olio integrata per ottenere la durezza richiesta.

- Se il tuo obiettivo principale è il trattamento termico generico con la massima flessibilità: un forno HPGQ da 6-10 bar offre un buon equilibrio di prestazioni per molti acciai per utensili comuni senza il costo più elevato di un sistema a 20 bar o la complessità dell'olio.

In definitiva, comprendere queste caratteristiche di design ti permette di selezionare un sistema che offra risultati prevedibili, ripetibili e di alta qualità per ogni pezzo che tratti.

Tabella riassuntiva:

| Caratteristica | Vantaggio Chiave | Applicazione Ideale |

|---|---|---|

| Tempra a Gas ad Alta Pressione (HPGQ) | Raffreddamento rapido e pulito con minima distorsione | Acciai per utensili ad alta lega, componenti aerospaziali |

| Controllo Avanzato della Velocità di Raffreddamento | Curve di raffreddamento precise per ridurre stress e cricche | Materiali che richiedono una trasformazione martensitica su misura |

| Multi-Camera per la Tempra in Olio | Massime velocità di raffreddamento per sezioni grandi | Acciai bassolegati, produzione ad alto volume |

Pronto a ottimizzare il tuo processo di tempra sottovuoto? KINTEK sfrutta eccezionali R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e ottenere risultati metallurgici precisi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi