In sostanza, la scelta di un forno a vuoto richiede una valutazione sistematica di cinque fattori critici: i requisiti del materiale e del processo, la temperatura operativa necessaria, il livello di vuoto richiesto, le dimensioni fisiche e la capacità, e il livello di controllo del processo e automazione di cui hai bisogno. L'abbinamento di questi fattori alla tua applicazione specifica è l'unico modo per garantire un investimento di successo ed economicamente vantaggioso.

L'errore più comune è concentrarsi su una singola specifica, come la temperatura massima o le dimensioni della camera. Il forno a vuoto giusto non è quello con le migliori metriche individuali, ma quello il cui intero sistema — dagli elementi riscaldanti e le pompe del vuoto ai controlli e al raffreddamento — è progettato in modo olistico per il tuo materiale specifico e l'obiettivo del processo.

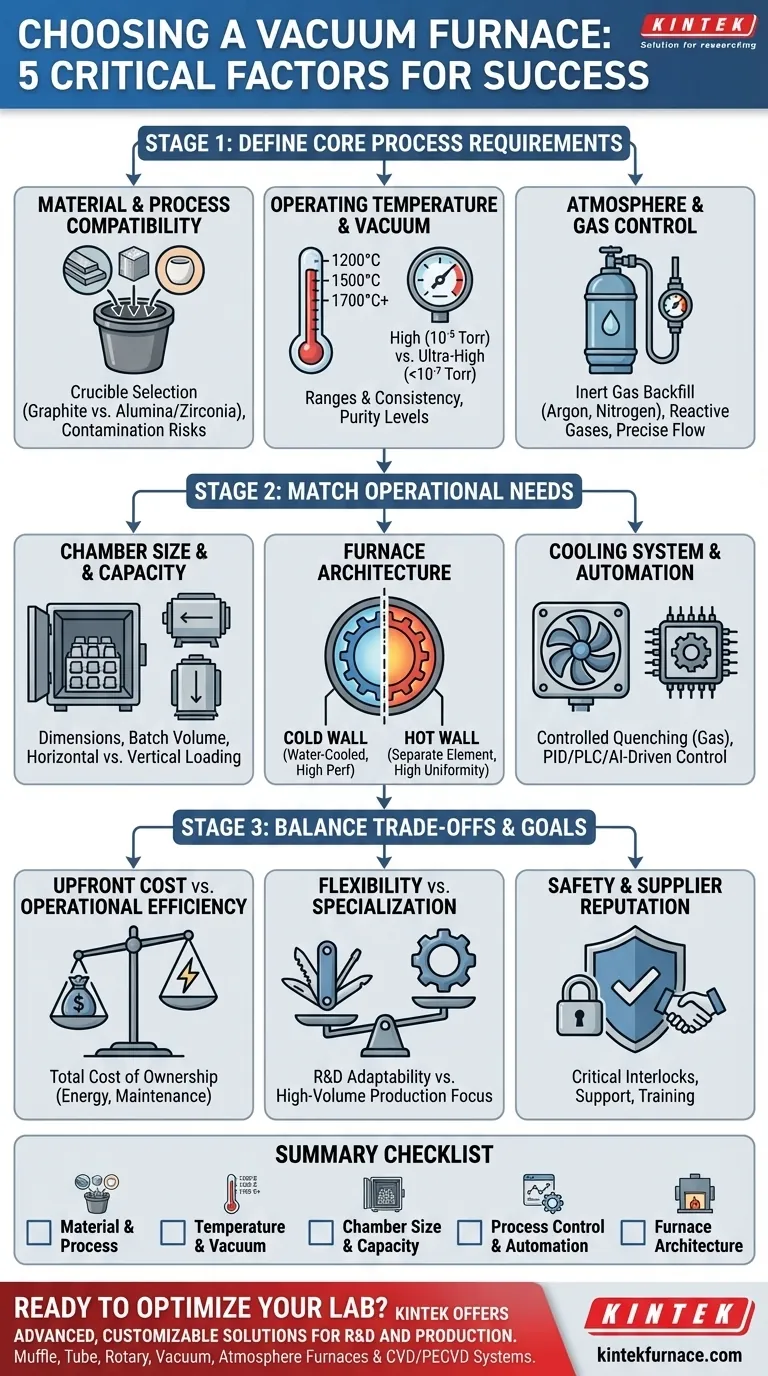

Definire i Requisiti Fondamentali del Processo

Prima di valutare qualsiasi modello di forno, è necessario definire il processo metallurgico o chimico che si deve eseguire. Le proprietà del materiale e il risultato desiderato dettano ogni successiva specifica dell'attrezzatura.

Compatibilità del Materiale e Tipo di Processo

Il materiale specifico che si sta lavorando è il punto di partenza. Le sue caratteristiche determinano il tipo di riscaldamento, il potenziale di contaminazione e l'ambiente richiesto.

Ad esempio, la lavorazione di metalli reattivi come il titanio richiede un ambiente di forno molto diverso dalla sinterizzazione di parti in acciaio. Ciò determina anche la scelta del crogiolo: l'uso di un crogiolo in grafite con alcune leghe potrebbe introdurre carburi indesiderati, rendendo una scelta migliore materiali inerti come allumina o zirconia.

Temperatura Operativa Massima

Il forno deve essere in grado di raggiungere e mantenere costantemente la temperatura richiesta dal tuo processo. I produttori spesso classificano i forni in base alle loro temperature di picco, con intervalli comuni di 1200°C, 1500°C e 1700°C.

Scegliere un forno con un intervallo di temperatura significativamente superiore a quello necessario comporta spesso spese non necessarie e potenziali inefficienze. Al contrario, una sottostima della temperatura renderà impossibile il tuo processo.

Livello di Vuoto Richiesto

Il "vuoto" in un forno a vuoto non è uno stato unico; esiste su uno spettro. Il livello di vuoto richiesto è determinato dalla necessità di prevenire reazioni chimiche indesiderate, come l'ossidazione, o di rimuovere impurità disciolte dal materiale.

Un alto vuoto (circa 10⁻⁵ a 10⁻⁷ Torr) è sufficiente per molti processi di trattamento termico. Tuttavia, le applicazioni che richiedono una purezza estrema, come quelle che coinvolgono metalli altamente reattivi, possono richiedere un vuoto spinto (inferiore a 10⁻⁷ Torr) per ridurre al minimo la contaminazione da gas residui.

Atmosfera e Controllo dei Gas

Molti processi avanzati richiedono più di un semplice vuoto. La capacità di riempire la camera con una miscela precisa di gas inerte di alta purezza (come Argon o Azoto) è fondamentale per un raffreddamento controllato o per fornire un ambiente di pressione specifico.

Alcune applicazioni possono persino utilizzare gas reattivi per ottenere una chimica superficiale desiderata. Il sistema di controllo del gas di un forno, inclusi i suoi flussimetri di massa e l'impianto idraulico, deve essere progettato per i gas e le pressioni specifiche richieste dal processo.

Abbinare il Forno alle Tue Esigenze Operative

Una volta definiti i parametri principali del processo, è necessario considerare come il forno si adatterà alla tua struttura e al tuo flusso di lavoro. Questi fattori sono correlati alla velocità di produzione, all'efficienza e alla ripetibilità.

Dimensioni della Camera e Capacità di Carico

Le dimensioni interne della camera del forno devono ospitare le tue parti e le dimensioni dei lotti. Considera sia le dimensioni di una singola parte grande sia il volume totale necessario per un lotto di parti più piccole.

Ciò influenza anche l'orientamento del forno. Il caricamento orizzontale è comune e spesso più facile per il caricamento manuale o con carrello elevatore. Il caricamento verticale può essere vantaggioso per prevenire la deformazione di parti lunghe e snelle o per specifiche linee di produzione automatizzate.

Architettura del Forno: Parete Calda vs. Parete Fredda

Questa è una differenza fondamentale di progettazione con implicazioni significative.

I forni a parete fredda sono il tipo più comune per applicazioni ad alte prestazioni. Gli elementi riscaldanti si trovano all'interno della camera a vuoto, che è circondata da una camicia raffreddata ad acqua. Questo design consente temperature molto elevate, cicli rapidi di riscaldamento e raffreddamento e un'eccellente uniformità della temperatura.

I forni a parete calda posizionano la camera a vuoto (spesso un tubo in ceramica o quarzo) all'interno di una serie di elementi riscaldanti separata e più grande. Sono generalmente limitati a temperature più basse, ma possono essere ideali per processi specifici e altamente uniformi in cui cicli più lenti sono accettabili.

Ruolo del Sistema di Raffreddamento

Il raffreddamento non è un ripensamento; è una parte critica e controllata del processo che determina la microstruttura finale e le proprietà meccaniche del materiale.

L'efficienza e il metodo del sistema di raffreddamento (ad esempio, spegnimento con gas inerte, controllo della velocità della ventola) determinano la rapidità con cui è possibile solidificare o raffreddare una parte. Un sistema che fornisce un raffreddamento lento e incoerente può rovinare i risultati di un ciclo di riscaldamento perfettamente eseguito.

Automazione e Controllo del Processo

Il sistema di controllo è il cervello del forno, garantendo che il processo sia ripetibile e accurato. Il livello di sofisticazione deve corrispondere alle tue esigenze di garanzia della qualità e operative.

- Controllori PID: Forniscono un controllo della temperatura di base e affidabile per processi più semplici.

- Sistemi PLC: Offrono controllo logico programmabile per la gestione di cicli complessi con più fasi, flussi di gas e setpoint di vuoto. Questo è lo standard per la maggior parte delle applicazioni industriali. -- Automazione basata sull'IA: I sistemi avanzati possono utilizzare i dati per ottimizzare i cicli per l'efficienza energetica e prevedere le esigenze di manutenzione, garantendo la massima operatività e qualità.

Comprendere i Compromessi

Nessun forno è perfetto per ogni compito. Essere consapevoli dei compromessi intrinseci è fondamentale per prendere una decisione saggia a lungo termine.

Costo Iniziale vs. Efficienza Operativa

Un prezzo di acquisto iniziale più basso può essere allettante, ma potrebbe nascondere costi a lungo termine più elevati. Un forno meno efficiente consumerà più energia, richiederà una manutenzione più frequente e utilizzerà più materiali di consumo.

Valuta sempre il costo totale di proprietà, tenendo conto del consumo energetico, del tempo di ciclo e della manutenzione prevista. I forni moderni con un migliore isolamento e alimentatori più efficienti spesso offrono notevoli risparmi energetici.

Flessibilità vs. Specializzazione

Un forno altamente personalizzato costruito per un unico processo eseguirà probabilmente quel compito con eccezionale efficienza. Tuttavia, potrebbe essere completamente inadatto per future attività di ricerca e sviluppo o per una nuova linea di prodotti.

Un forno di uso più generale potrebbe offrire un intervallo di temperatura più ampio e opzioni di gas più flessibili, fornendo più valore a lungo termine se le esigenze del tuo processo sono destinate a evolvere.

Sicurezza e Reputazione del Fornitore

I forni a vuoto operano a temperature e pressioni estreme, rendendo la sicurezza fondamentale. Assicurati che qualsiasi modello includa interblocchi di sicurezza critici, come lo spegnimento automatico dell'alimentazione all'apertura della porta e la protezione da sovratemperatura.

Infine, considera la reputazione del produttore. Un fornitore affidabile offre più di una semplice macchina; offre installazione esperta, formazione e un servizio reattivo, che è prezioso per attrezzature complesse.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo primario.

- Se la tua attenzione principale è la Ricerca e Sviluppo e la scienza dei materiali: Dai la priorità a un forno flessibile con controllo preciso del processo, un ampio intervallo operativo (temperatura e vuoto) e solide capacità di registrazione dei dati.

- Se la tua attenzione principale è la produzione ad alto volume: Sottolinea l'automazione, i cicli rapidi (riscaldamento e raffreddamento), l'efficienza energetica e la capacità della camera per massimizzare la produttività e ridurre al minimo il costo per pezzo.

- Se la tua attenzione principale è la lavorazione di materiali altamente reattivi o puri: Concentrati sul raggiungimento di livelli di vuoto spinto, assicurando la compatibilità dei materiali di tutti i componenti interni (come i crogioli) e un controllo preciso dell'atmosfera.

In definitiva, la selezione del forno a vuoto corretto è un processo di traduzione dei tuoi obiettivi materiali specifici in una specifica dettagliata dell'attrezzatura.

Tabella Riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Materiale e Processo | Compatibilità, rischi di contaminazione, selezione del crogiolo |

| Temperatura Operativa | Intervalli (es. 1200°C, 1500°C, 1700°C), consistenza |

| Livello di Vuoto | Alto vuoto (10⁻⁵ a 10⁻⁷ Torr) vs. vuoto spinto (<10⁻⁷ Torr) |

| Dimensioni e Capacità della Camera | Dimensioni, volume del lotto, caricamento orizzontale/verticale |

| Controllo del Processo e Automazione | Controllori PID, sistemi PLC, opzioni basate sull'IA |

| Sistema di Raffreddamento | Efficienza, spegnimento a gas, impatto sulle proprietà del materiale |

| Architettura del Forno | Parete fredda (alte prestazioni) vs. parete calda (uniformità) |

| Costo e Flessibilità | Costo iniziale vs. costo totale di proprietà, specializzazione vs. adattabilità |

Pronto a ottimizzare il tuo laboratorio con il forno a vuoto perfetto? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare precisamente i tuoi requisiti sperimentali unici. Che tu sia in Ricerca e Sviluppo, produzione ad alto volume o lavorazione di materiali reattivi, garantiamo prestazioni, efficienza e sicurezza superiori. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi processi e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza