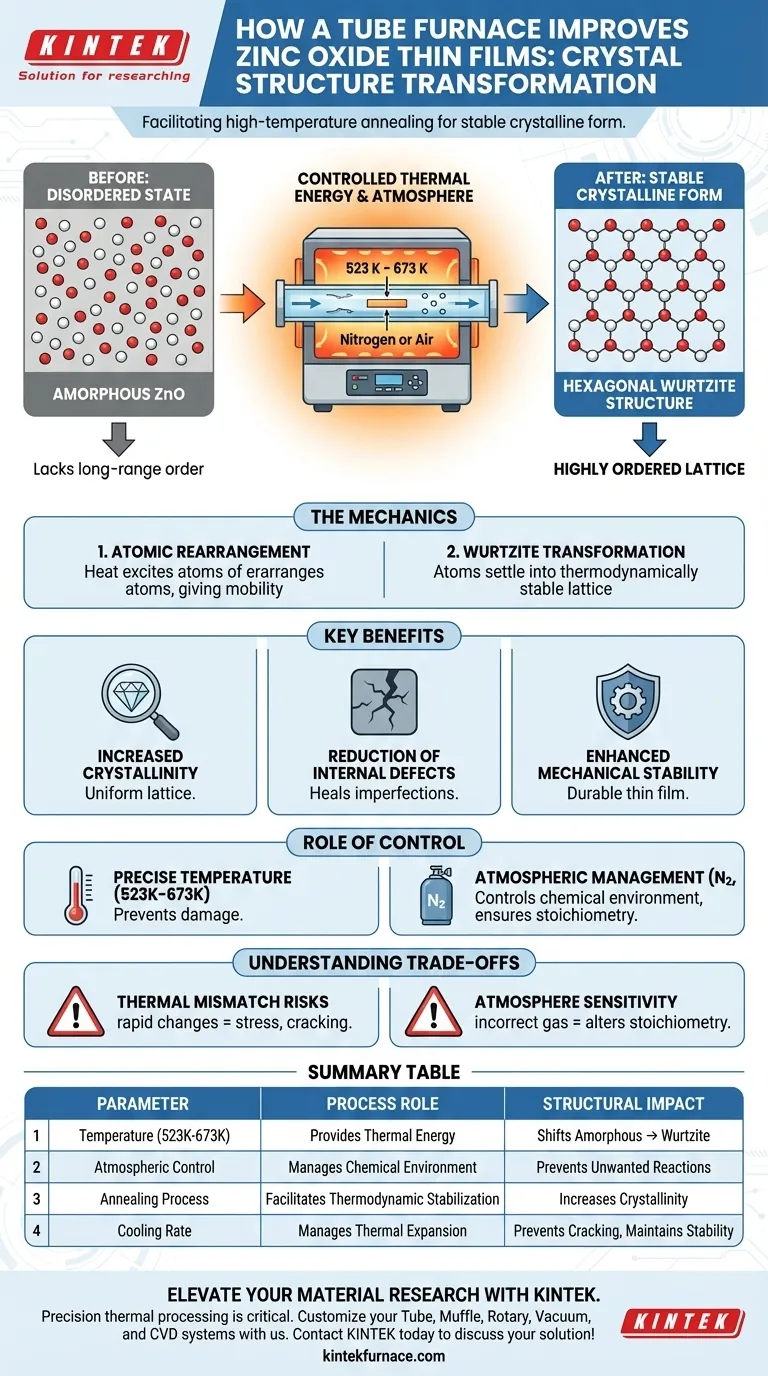

Un forno tubolare facilita la ricottura ad alta temperatura per trasformare i film sottili di ossido di zinco da uno stato disordinato a una forma cristallina stabile. Applicando un campo di temperatura controllato, tipicamente tra 523 K e 673 K, il forno fornisce l'energia termica necessaria per il riarrangiamento atomico. Questo processo sposta la struttura del materiale da amorfa a esagonale wurtzite, migliorandone significativamente le proprietà fisiche.

La funzione principale del forno tubolare in questa applicazione è fornire energia termica precisa in un'atmosfera controllata. Ciò guida la transizione dell'ossido di zinco da uno stato amorfo a una struttura esagonale wurtzite altamente ordinata, minimizzando i difetti interni e massimizzando la stabilità meccanica.

La Meccanica della Trasformazione Strutturale

Riarrangiamento Atomico tramite Energia Termica

Il motore principale del miglioramento strutturale è l'applicazione di calore. L'energia termica eccita gli atomi all'interno del film sottile, dando loro la mobilità necessaria per liberarsi da posizioni amorfe e disordinate.

Ottenere la Struttura Esagonale Wurtzite

Mentre gli atomi migrano, si assestano in una configurazione termodinamicamente stabile. Per l'ossido di zinco, ciò si traduce in una trasformazione da una fase amorfa a una specifica struttura esagonale wurtzite. Questo reticolo cristallino specifico è cruciale per le caratteristiche funzionali del materiale.

Principali Vantaggi della Ricottura in Forno Tubolare

Aumento della Cristallinità

L'ambiente termico controllato garantisce una formazione uniforme del reticolo cristallino. Questo alto grado di cristallinità distingue i film ad alte prestazioni dai rivestimenti disordinati di qualità inferiore.

Riduzione dei Difetti Interni

Il processo di ricottura "ripara" efficacemente le imperfezioni all'interno del film. Consentendo agli atomi di allinearsi correttamente, il forno riduce significativamente i difetti interni che altrimenti ostacolerebbero il flusso di elettroni o l'integrità strutturale.

Maggiore Stabilità Meccanica

Un reticolo cristallino meglio strutturato porta naturalmente a un materiale più resistente. La trasformazione nella fase wurtzite migliora la stabilità meccanica complessiva del film sottile, rendendolo più durevole durante la manipolazione o l'uso successivo.

Il Ruolo del Controllo Ambientale

Regolazione Precisa della Temperatura

I forni tubolari mantengono intervalli di temperatura specifici, come la finestra da 523 K a 673 K utilizzata per l'ossido di zinco. Questa precisione previene il surriscaldamento, che potrebbe degradare il substrato, o il sottoriscaldamento, che non avvierebbe la cristallizzazione.

Gestione dell'Atmosfera

Il forno consente l'introduzione di gas specifici per controllare l'ambiente chimico. Per l'ossido di zinco, atmosfere come azoto o aria vengono tipicamente utilizzate per facilitare il processo di ricottura senza indurre reazioni indesiderate.

Contesto da Altri Ossidi

Mentre l'ossido di zinco utilizza queste atmosfere per stabilizzare la struttura, i forni tubolari sono strumenti versatili. Ad esempio, altri materiali come il titanato di stronzio potrebbero richiedere un'atmosfera riducente (H2 e Ar) per indurre intenzionalmente vacanze di ossigeno e modulare le strutture a bande. Ciò evidenzia la capacità del forno di adattare le proprietà elettroniche del materiale tramite il controllo atmosferico.

Comprendere i Compromessi

Rischi di Disadattamento Termico

Mentre il calore migliora la struttura cristallina, rapidi cambiamenti di temperatura possono introdurre stress. Se le velocità di riscaldamento o raffreddamento non vengono attentamente calibrate, il film potrebbe creparsi a causa di disadattamenti di espansione termica tra il film e il substrato.

Sensibilità all'Atmosfera

L'atmosfera specifica deve essere perfettamente abbinata alla chimica del materiale. L'uso di una miscela di gas errata può alterare la stechiometria del film. Ad esempio, un'atmosfera eccessivamente riducente potrebbe rimuovere ossigeno da un film in cui l'obiettivo è la stabilità, piuttosto che l'ingegneria dei difetti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di produzione, devi allineare i parametri del forno con i tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è la stabilità strutturale: Assicurati che il tuo forno mantenga una temperatura costante tra 523 K e 673 K per massimizzare la formazione della fase esagonale wurtzite.

- Se il tuo obiettivo principale è minimizzare i difetti: Utilizza un'atmosfera costante, inerte (azoto) o ossidante (aria) per consentire il riarrangiamento atomico prevenendo riduzioni chimiche indesiderate.

Una gestione termica precisa è la differenza tra un rivestimento disordinato e un film cristallino ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Ruolo del Processo | Impatto Strutturale |

|---|---|---|

| Temperatura (523K - 673K) | Fornisce energia termica per la mobilità atomica | Sposta la struttura da amorfa a esagonale wurtzite |

| Controllo Atmosferico | Gestisce l'ambiente chimico (Azoto/Aria) | Previene reazioni indesiderate e garantisce la stechiometria |

| Processo di Ricottura | Facilita la stabilizzazione termodinamica | Aumenta la cristallinità e riduce i difetti del reticolo interno |

| Velocità di Raffreddamento | Gestisce l'espansione termica | Previene la fessurazione del film e mantiene la stabilità meccanica |

Eleva la Tua Ricerca sui Materiali con KINTEK

La lavorazione termica di precisione è fondamentale per ottenere la perfetta struttura esagonale wurtzite nei tuoi film sottili. Supportato da R&S e produzione esperte, KINTEK offre sistemi Tube, Muffle, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e atmosfera. Sia che tu stia ottimizzando la cristallinità o ingegnerizzando difetti specifici, i nostri forni ad alta temperatura da laboratorio avanzati forniscono il controllo uniforme del calore di cui hai bisogno.

Pronto a trasformare la tua produzione di film sottili? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quale ruolo gioca un forno tubolare orizzontale nella preparazione di cristalli singoli di MoP? Padronanza del controllo cinetico termico

- Perché le procedure operative corrette sono importanti per i forni a tubi da laboratorio?Garantire sicurezza e precisione

- Come fa un forno a tubo verticale a garantire reazioni di riduzione a idrogeno efficaci? Ottimizzare la lavorazione dei residui di terre rare

- Come si pulisce un forno a tubo in allumina? Garantire prestazioni di punta e longevità

- Qual è il valore tecnico dell'utilizzo di un forno tubolare di grado industriale per i nanotubi di titania? Migliora le prestazioni dei cristalli

- Quale ruolo svolge un forno a tubo sottovuoto a atmosfera controllata nella sinterizzazione? Padronanza dell'acciaio inossidabile poroso

- In che modo un forno tubolare di laboratorio ad alta temperatura contribuisce alla conversione delle fibre elettrofilate? Approfondimenti degli esperti

- Come viene utilizzato un forno ad alta temperatura a tubo nella preparazione di catalizzatori NiSA-O/Mo2C? Guida esperta alla sintesi