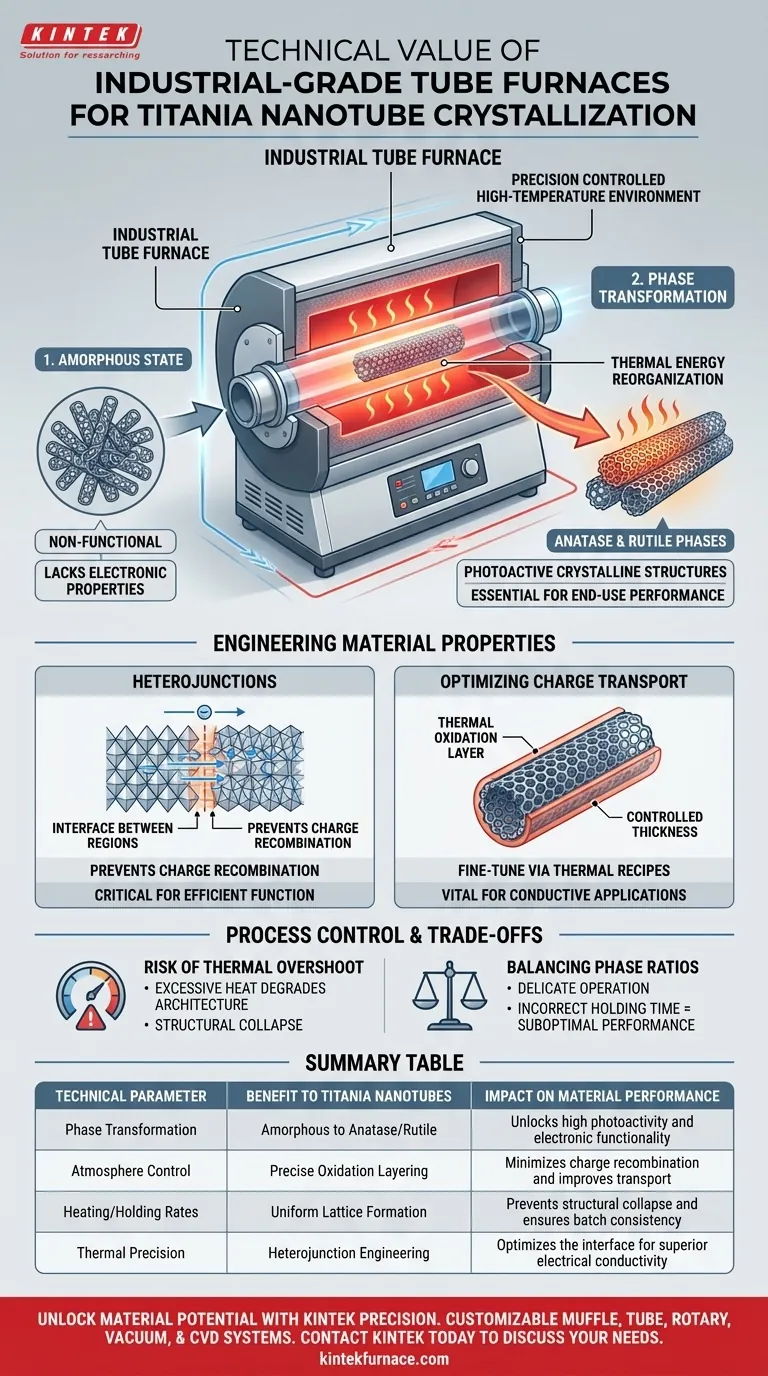

Il distinto vantaggio tecnico di un forno tubolare di grado industriale risiede nella sua capacità di facilitare la trasformazione di fase precisa dei nanotubi di titania da uno stato amorfo non funzionale a strutture cristalline altamente fotoattive. Fornendo un ambiente ad alta temperatura rigorosamente controllato, questa apparecchiatura consente la conversione affidabile dei nanotubi grezzi in specifiche fasi anatasiche e rutiliche, essenziali per le prestazioni finali del materiale.

Oltre al semplice riscaldamento, il forno tubolare industriale consente l'ingegnerizzazione delle proprietà del materiale; manipolando le velocità di riscaldamento e i tempi di mantenimento, i produttori possono determinare la formazione di eterogiunzioni e strati di ossidazione che definiscono le capacità di trasporto di carica del materiale.

La meccanica della trasformazione di fase

Dall'amorfo al cristallino

Nel loro stato iniziale, i nanotubi di titania sono tipicamente amorfi e mancano delle proprietà elettroniche richieste per applicazioni avanzate. Il forno tubolare fornisce l'energia termica necessaria per riorganizzare questa struttura atomica.

Questo processo converte il materiale in fasi cristalline fotoattive, in particolare anatasio e rutilo. Senza questa cristallizzazione, i nanotubi non possono partecipare efficacemente alle reazioni fotochimiche.

Ingegnerizzazione delle eterogiunzioni

La transizione tra diverse fasi cristalline non è semplicemente un effetto collaterale; è un risultato mirato. Il controllo preciso offerto dal forno consente l'induzione di specifiche eterogiunzioni.

Queste giunzioni—interfacce tra diverse regioni semiconduttrici—sono fondamentali per separare le cariche elettriche. Impediscono la ricombinazione delle cariche, garantendo che il materiale funzioni in modo efficiente.

Ottimizzazione del trasporto di carica

Controllo degli strati di ossidazione termica

Un parametro critico nelle prestazioni dei nanotubi è lo spessore dello strato di ossidazione termica. Il forno tubolare consente agli operatori di ottimizzare questo spessore attraverso ricette termiche specifiche.

Uno strato di ossidazione ottimizzato è vitale per le prestazioni di trasporto di carica. Se lo strato non è controllato, può ostacolare il flusso di elettroni, rendendo il nanotubo inefficace per applicazioni conduttive.

Gestione delle velocità di riscaldamento e dei tempi di mantenimento

Il "come" del processo di riscaldamento è importante quanto la temperatura finale. Il forno tubolare offre un controllo granulare sulle velocità di riscaldamento e sui tempi di mantenimento.

Queste variabili determinano la qualità finale del reticolo cristallino. Il riscaldamento uniforme garantisce prestazioni costanti in tutto il lotto di nanotubi, eliminando punti deboli nella struttura del materiale.

Comprendere i compromessi

Il rischio di sovratemperatura termica

Mentre le alte temperature sono necessarie per la cristallizzazione, il calore eccessivo o velocità di rampa incontrollate possono degradare l'architettura del nanotubo. Se la temperatura supera la tolleranza strutturale, i nanotubi possono collassare o sinterizzarsi insieme, distruggendo l'elevata area superficiale che li rende preziosi.

Bilanciamento dei rapporti di fase

Ottenere il giusto equilibrio tra le fasi anatasica e rutilica è un'operazione delicata. Un tempo di mantenimento errato potrebbe comportare una composizione di fase termodinamicamente stabile ma elettronicamente subottimale per l'applicazione prevista.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore del tuo processo di cristallizzazione, allinea i parametri del tuo forno con le tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è la fotoattività: Dai priorità ai profili termici che favoriscono la formazione della fase anatasica, poiché generalmente presenta una maggiore reattività superficiale.

- Se il tuo obiettivo principale è l'efficienza del trasporto di carica: Concentrati sull'ottimizzazione dei tempi di mantenimento per ingegnerizzare eterogiunzioni robuste e uno spessore controllato dello strato di ossidazione.

Il successo nel trattamento dei nanotubi di titania non si basa solo sul raggiungimento di alte temperature, ma sulla precisa orchestrazione di quel calore per ingegnerizzare il materiale a livello atomico.

Tabella riassuntiva:

| Parametro tecnico | Beneficio per i nanotubi di titania | Impatto sulle prestazioni del materiale |

|---|---|---|

| Trasformazione di fase | Amorfo ad anatasio/rutilo | Sblocca elevata fotoattività e funzionalità elettronica |

| Controllo dell'atmosfera | Stratificazione precisa dell'ossidazione | Minimizza la ricombinazione di carica e migliora il trasporto |

| Velocità di riscaldamento/mantenimento | Formazione uniforme del reticolo | Previene il collasso strutturale e garantisce la coerenza del lotto |

| Precisione termica | Ingegnerizzazione dell'eterogiunzione | Ottimizza l'interfaccia per una conduttività elettrica superiore |

Sblocca il potenziale del materiale con la precisione KINTEK

Prendi il pieno controllo della trasformazione di fase del tuo materiale con le soluzioni termiche avanzate di KINTEK. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o industriali. Sia che tu stia ingegnerizzando nanotubi di titania o sviluppando semiconduttori di prossima generazione, i nostri forni ad alta temperatura forniscono l'uniformità e la precisione che il tuo laboratorio richiede.

Pronto a ottimizzare il tuo processo di cristallizzazione? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- A cosa serve un forno tubolare? Una guida alla precisa lavorazione ad alta temperatura

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera