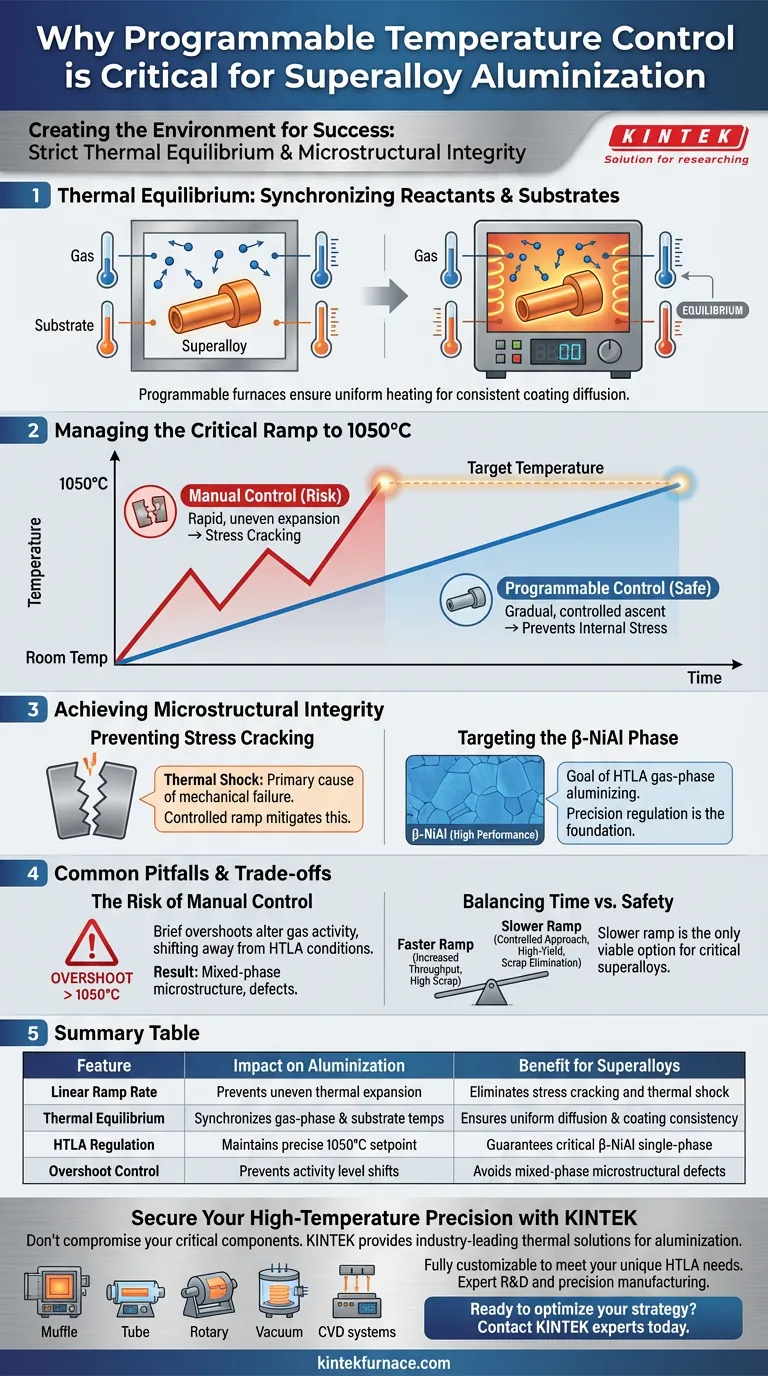

Il controllo programmabile della temperatura crea l'ambiente necessario per una corretta aluminizzazione garantendo un rigoroso equilibrio termico tra il substrato della superlega e i reagenti in fase gassosa. Senza questa gestione precisa, in particolare durante la rampa da temperatura ambiente a 1050°C, il materiale diventa vulnerabile a gravi cricche da stress e a incoerenze microstrutturali.

Il riscaldamento di precisione non consiste solo nel raggiungere un setpoint; è il meccanismo determinante che abilita l'aluminizzazione ad alta temperatura e bassa attività (HTLA). Sincronizzando la temperatura del gas e del substrato, si assicura la formazione della microstruttura critica a fase singola $\beta$-NiAl, eliminando al contempo i rischi di shock termico.

Il Ruolo dell'Equilibrio Termico

Sincronizzazione di Reagenti e Substrati

Il processo di aluminizzazione si basa su una delicata interazione chimica tra i reagenti in fase gassosa e il substrato solido della superlega.

Affinché il rivestimento si formi correttamente, questi due distinti stati della materia devono essere in equilibrio termico. I forni programmabili garantiscono che il gas e il metallo si riscaldino a una velocità sincronizzata, consentendo una diffusione uniforme.

Gestione della Rampa Critica

La transizione dalla temperatura ambiente alla temperatura di processo target di 1050°C è la fase più volatile del processo.

Un controller programmabile regola questa salita con esattezza. Controllando la velocità di rampa, il forno previene l'espansione rapida e non uniforme che crea stress interni nel componente.

Ottenere l'Integrità Microstrutturale

Prevenzione delle Cricche da Stress

Lo shock termico è la causa principale di cedimento meccanico durante i trattamenti ad alta temperatura.

Se la temperatura aumenta troppo aggressivamente, il gradiente termico attraverso il pezzo causa cricche da stress. Il controllo programmabile mitiga questo problema imponendo un aumento graduale e costante della temperatura.

Mira alla Fase $\beta$-NiAl

L'obiettivo finale di questo processo è ottenere una microstruttura specifica nota come fase singola $\beta$-NiAl.

Questa struttura è ottenibile solo attraverso l'aluminizzazione in fase gassosa ad alta temperatura e bassa attività (HTLA). La regolazione precisa della temperatura è la "base" dell'HTLA, garantendo che il rivestimento sviluppi la corretta composizione di fase senza sottoprodotti indesiderati.

Errori Comuni e Compromessi

Il Rischio del Controllo Manuale

Tentare di gestire questo processo senza passaggi programmabili porta spesso a un "superamento", in cui la temperatura supera brevemente i 1050°C.

Anche brevi superamenti possono alterare il livello di attività del gas, spostando il processo lontano dalle condizioni HTLA. Ciò si traduce in una microstruttura a fase mista che manca delle caratteristiche prestazionali del puro $\beta$-NiAl.

Bilanciare Tempo e Sicurezza

Una rampa programmabile è spesso più lenta di un metodo di riscaldamento diretto, il che aggiunge tempo al ciclo di produzione.

Tuttavia, il compromesso è non negoziabile. Mentre una rampa più veloce potrebbe aumentare la produttività, aumenta drasticamente il tasso di scarto a causa di fratture da stress, rendendo l'approccio più lento e controllato l'unica opzione praticabile per le superleghe critiche.

Ottimizzare la Tua Strategia di Aluminizzazione

Per garantire risultati ad alta resa durante l'aluminizzazione delle superleghe, allinea il tuo profilo termico con i tuoi obiettivi materiali specifici:

- Se il tuo obiettivo principale è prevenire il cedimento meccanico: Dai priorità a una velocità di rampa lenta e lineare fino a 1050°C per minimizzare lo shock termico ed eliminare le cricche da stress.

- Se il tuo obiettivo principale sono le prestazioni del rivestimento: Assicurati una rigorosa aderenza ai parametri di temperatura HTLA per garantire la formazione della microstruttura a fase singola $\beta$-NiAl.

La precisione nel controllo della temperatura non è semplicemente una caratteristica del forno; è il vincolo ingegneristico che definisce la qualità del componente finale in superlega.

Tabella Riassuntiva:

| Caratteristica | Impatto sul Processo di Aluminizzazione | Beneficio per le Superleghe |

|---|---|---|

| Rampa Lineare | Previene l'espansione termica non uniforme | Elimina le cricche da stress e lo shock termico |

| Equilibrio Termico | Sincronizza le temperature della fase gassosa e del substrato | Garantisce una diffusione uniforme e la coerenza del rivestimento |

| Regolazione HTLA | Mantiene un setpoint preciso di 1050°C | Garantisce la fase singola critica $\beta$-NiAl |

| Controllo del Superamento | Previene spostamenti del livello di attività | Evita difetti microstrutturali a fase mista |

Assicura la Tua Precisione ad Alta Temperatura con KINTEK

Non lasciare che il controllo manuale o i superamenti di temperatura compromettano i tuoi componenti critici in superlega. KINTEK fornisce soluzioni termiche leader del settore, progettate per le rigorose esigenze dell'aluminizzazione.

Supportati da ricerca e sviluppo esperti e da una produzione di precisione, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD. Sia che tu richieda un'unità da banco o un forno industriale ad alta capacità, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di elaborazione HTLA, garantendo ogni volta la microstruttura $\beta$-NiAl perfetta.

Pronto a ottimizzare la tua strategia di aluminizzazione?

Contatta oggi stesso gli esperti KINTEK per trovare il forno programmabile ideale per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Perché è necessario un trattamento di ricottura a bassa temperatura per le microsfere d'oro poroso? Garantire l'integrità strutturale

- Perché è necessaria la ricottura ad alta temperatura in un forno per l'ossido di rame drogato con indio? Sblocca il potenziale dei semiconduttori

- Quale ruolo gioca un forno ad alta temperatura nell'APTO per la trasformazione del vanadio in VO2? Spiegazione della trasformazione di fase di precisione

- Cosa causa l'aumento della gravità specifica del bambù Moso? Padronanza della densificazione cellulare nel trattamento termico

- Quali ruoli svolge un forno di essiccazione a temperatura costante di laboratorio nella valutazione degli adsorbenti di guscio d'uovo? Punti chiave

- Quale ruolo gioca l'attrezzatura per il riscaldamento a microonde nel VIG senza saldatura? Aumenta l'efficienza con la tecnologia Edge Fusion

- Perché è necessario un esperimento di controllo in bianco senza campione? Garantire l'accuratezza nella misurazione della scaglia di ossido

- Perché è necessario un forno di essiccazione ad aria forzata per i catalizzatori di caolino impregnati? Ottenere un'immobilizzazione uniforme dei componenti