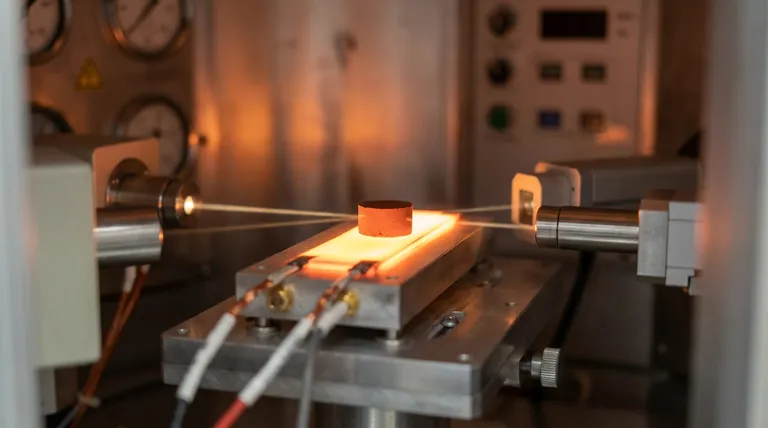

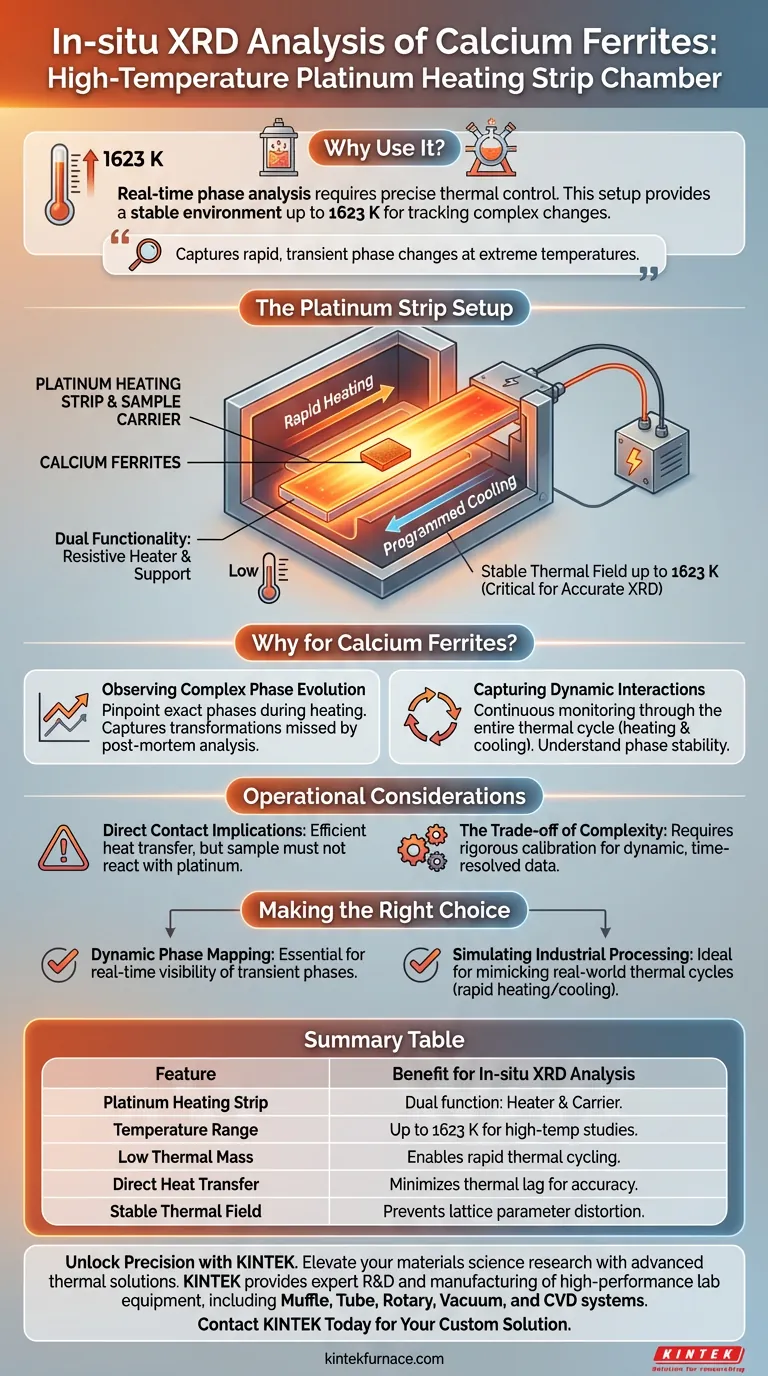

L'analisi di fase in tempo reale richiede un controllo termico preciso. Viene utilizzata una camera di reazione ad alta temperatura con una striscia riscaldante in platino per creare un ambiente stabile in grado di raggiungere temperature fino a 1623 K. Questa configurazione è essenziale per osservare i ferriti di calcio perché la striscia di platino funge sia da elemento riscaldante che da supporto per il campione, consentendo il rapido riscaldamento e il raffreddamento programmato necessari per tracciare le complesse modifiche strutturali man mano che si verificano.

Lo studio dei ferriti di calcio prevede la cattura di rapidi cambiamenti di fase transitori a temperature estreme. Utilizzando una striscia di platino sia per il supporto che per la generazione di calore, i ricercatori garantiscono il trasferimento termico diretto e la stabilità necessari per visualizzare questa evoluzione in tempo reale.

La meccanica della configurazione con striscia di platino

Doppia funzionalità per l'efficienza

In questa configurazione specializzata, la striscia riscaldante in platino svolge un doppio scopo.

Agisce come supporto fisico per il campione fungendo contemporaneamente da elemento riscaldante resistivo. Questa integrazione elimina la necessità di forni esterni, consentendo un sistema più compatto e reattivo.

Raggiungimento della stabilità ad alta temperatura

Il vantaggio principale di questa camera è la sua capacità di generare un campo termico stabile fino a 1623 K.

Il mantenimento della stabilità a questi estremi è fondamentale per la diffrazione a raggi X (XRD), poiché anche lievi fluttuazioni possono distorcere le misurazioni dei parametri reticolari. La striscia di platino fornisce la coerenza necessaria per una raccolta accurata dei dati ad alta temperatura.

Controllo di precisione dei cicli termici

La bassa massa termica della striscia consente un riscaldamento rapido e un raffreddamento programmato.

I ricercatori non sono limitati a temperature statiche; possono simulare storie termiche specifiche. Questo controllo consente la replica precisa delle condizioni di reazione pertinenti alla formazione dei ferriti di calcio.

Perché questo è importante per i ferriti di calcio

Osservazione della complessa evoluzione di fase

I ferriti di calcio subiscono intricate trasformazioni strutturali che vengono spesso trascurate dall'analisi post-mortem (a temperatura ambiente).

Utilizzando questo metodo in situ, i ricercatori possono osservare l'evoluzione complessa di fase mentre accade. È possibile individuare esattamente quando specifiche fasi appaiono o scompaiono durante il processo di riscaldamento.

Cattura delle interazioni dinamiche

La configurazione acquisisce dati durante l'intero ciclo termico, inclusa la fase di raffreddamento.

Questo monitoraggio continuo è vitale per comprendere come le fasi ad alta temperatura si stabilizzano o si degradano durante il raffreddamento del materiale. Fornisce un quadro completo del ciclo di vita del materiale piuttosto che solo un'istantanea del prodotto finale.

Comprensione delle considerazioni operative

Implicazioni del contatto diretto

Poiché la striscia di platino funge da supporto per il campione, il campione è a contatto diretto con la fonte di calore.

Ciò garantisce un efficiente trasferimento di calore, riducendo al minimo il ritardo tra la temperatura programmata e la temperatura effettiva del campione. Tuttavia, richiede che il materiale del campione non reagisca chimicamente con il platino ad alte temperature.

Il compromesso della complessità

L'implementazione dell'analisi in situ è intrinsecamente più complessa dell'XRD ex situ standard.

Richiede una rigorosa calibrazione del campo termico e un preciso controllo delle condizioni ambientali. Questa complessità è il "costo" per ottenere dati dinamici e risolti nel tempo che i metodi standard non possono fornire.

Fare la scelta giusta per la tua ricerca

Per determinare se questa configurazione sperimentale è in linea con i tuoi obiettivi, considera la natura specifica della tua indagine sui ferriti di calcio.

- Se il tuo obiettivo principale è la mappatura dinamica delle fasi: questa configurazione è essenziale. Fornisce la visibilità in tempo reale necessaria per documentare fasi transitorie e temperature di transizione fino a 1623 K.

- Se il tuo obiettivo principale è simulare la lavorazione industriale: la capacità di eseguire riscaldamento rapido e raffreddamento programmato la rende la scelta ideale per imitare i cicli termici del mondo reale.

Questo approccio trasforma l'XRD da uno strumento di caratterizzazione statico a una finestra dinamica sulla sintesi dei materiali.

Tabella riassuntiva:

| Caratteristica | Vantaggio per l'analisi XRD in situ |

|---|---|

| Striscia riscaldante in platino | Funziona sia come elemento riscaldante resistivo che come supporto per il campione. |

| Intervallo di temperatura | Raggiunge fino a 1623 K per studi su materiali ad alta temperatura. |

| Bassa massa termica | Consente riscaldamento rapido e raffreddamento programmato per la simulazione della storia termica. |

| Trasferimento di calore diretto | Minimizza il ritardo termico per una mappatura accurata delle fasi in tempo reale. |

| Campo termico stabile | Previene la distorsione dei parametri reticolari per dati ad alta precisione. |

Sblocca la precisione nella ricerca ad alta temperatura con KINTEK

Eleva la tua ricerca sulla scienza dei materiali con soluzioni termiche avanzate progettate per le applicazioni più esigenti. KINTEK fornisce ricerca e sviluppo esperti e produzione di apparecchiature di laboratorio ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia conducendo analisi XRD in situ o sintesi di materiali complessi, i nostri forni ad alta temperatura personalizzabili offrono la stabilità e il controllo richiesti dai tuoi dati.

Pronto a ottimizzare le capacità di riscaldamento del tuo laboratorio? Contatta KINTEK Oggi per Discutere la Tua Soluzione Personalizzata

Guida Visiva

Riferimenti

- <i>In-Situ</i> X-ray Diffraction Analysis Reveals Complex Calcium Ferrite Phase Formation during Heating and Cooling of Silico-Ferrite of Calcium (SFC) Compositions. DOI: 10.2355/isijinternational.isijint-2025-121

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come funziona un forno da laboratorio? Padroneggia i principi di riscaldamento per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto di precisione? Padroneggia il trattamento delle polveri ceramiche con KINTEK

- Perché è necessario un processo di pre-fusione negli studi di equilibrio di fase? Reimposta il tuo campione per risultati precisi

- Qual è l'importanza di fornire documentazione tecnica per forni ad alta temperatura in più lingue?

- Come i forni di tempra e rinvenimento ad alta temperatura trattano l'acciaio inossidabile AISI 304? Migliorare la tenacità del nucleo

- Qual è la funzione di una criofornace da laboratorio durante gli esperimenti su Co3O2BO3? Controllo preciso della transizione di fase

- Qual è la funzione del forno ad arco elettrico nella produzione di UMG-Si? Alimentare la Trasformazione del Silicio

- Quali sono alcune comuni applicazioni del PVD? Aumenta le prestazioni con rivestimenti a film sottile avanzati