Un forno a carbonizzazione protetto da azoto ottimizza le prestazioni del CuS/NSC facilitando una trasformazione ad alta temperatura che converte i precursori organici in un framework di carbonio altamente conduttivo senza ossidazione. Questo processo integra contemporaneamente droganti di azoto e zolfo e garantisce la dispersione uniforme di nanoparticelle di solfuro di rame, creando una robusta rete 3D essenziale per un rapido trasferimento di elettroni.

Il forno funge da recipiente di reazione controllata che trasforma materiali organici isolanti in uno scheletro chimicamente drogato e altamente conduttivo. Questa evoluzione strutturale e chimica è fondamentale per massimizzare le velocità di trasferimento di carica e l'efficienza complessiva del sensore.

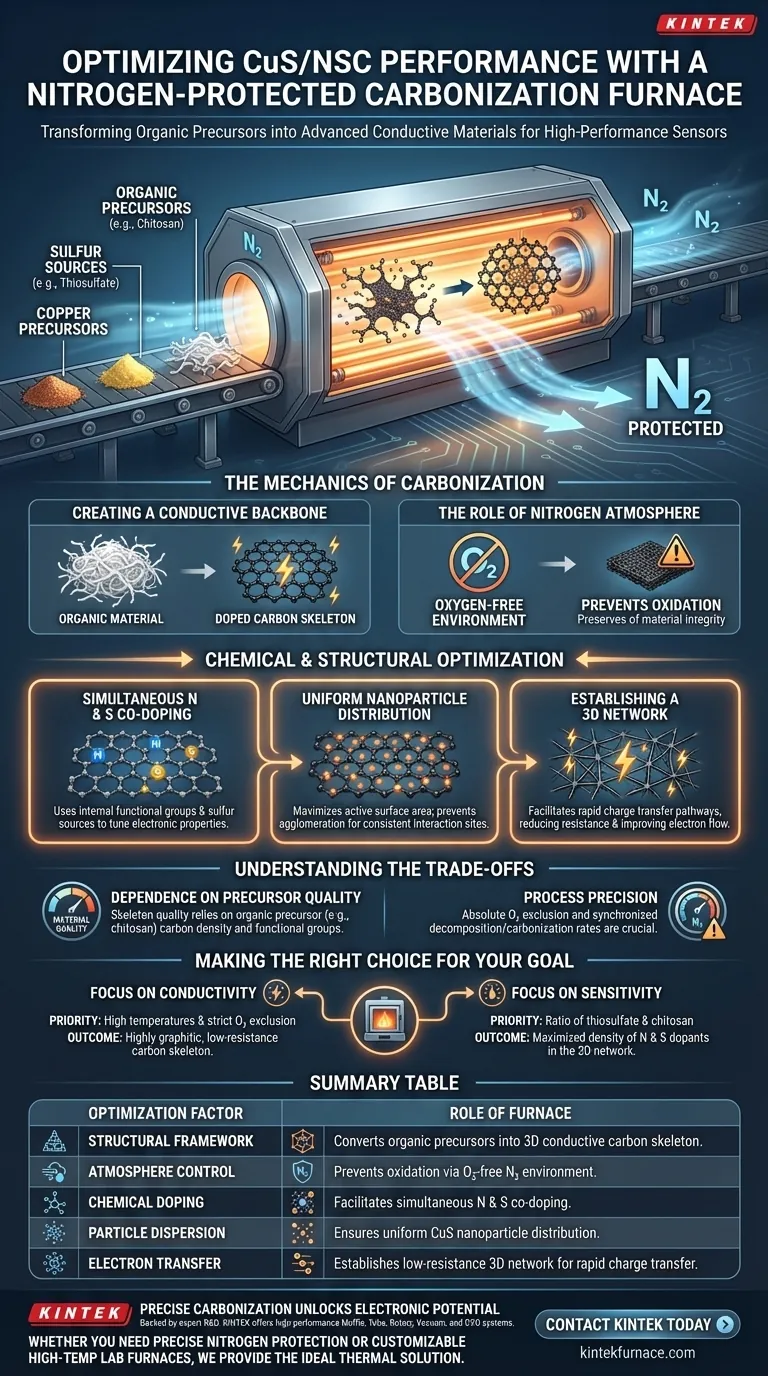

La meccanica della carbonizzazione

Creazione di uno scheletro conduttivo

La funzione principale del forno è quella di processare materiali organici, come il chitosano, ad alte temperature.

Questo trattamento termico converte i precursori organici in uno scheletro di carbonio drogato. Questa trasformazione cambia il materiale da isolante a conduttore, che è il requisito fondamentale per le applicazioni elettrochimiche.

Il ruolo dell'atmosfera di azoto

Il processo avviene in un ambiente privo di ossigeno protetto da gas azoto.

Ciò impedisce al materiale organico di bruciare (ossidarsi) ad alte temperature. Al contrario, costringe il materiale a carbonizzare, preservando l'integrità strutturale necessaria per il composito finale.

Ottimizzazione chimica e strutturale

Co-drogaggio simultaneo di N e S

Il forno utilizza i gruppi funzionali interni del precursore come fonte di azoto e carbonio.

Contemporaneamente, decompone fonti di zolfo come il tiosolfato. Ciò si traduce nel co-drogaggio del reticolo di carbonio con azoto e zolfo, che regola le proprietà elettroniche del materiale per prestazioni migliori.

Distribuzione uniforme delle nanoparticelle

Il processo ad alta temperatura garantisce la distribuzione uniforme delle nanoparticelle di solfuro di rame (CuS) all'interno della matrice di carbonio.

Prevenendo l'agglomerazione delle particelle, il forno massimizza l'area superficiale attiva. Questo è cruciale per mantenere siti di interazione coerenti in tutto il materiale.

Stabilire una rete 3D

Il risultato di questo processo è una rete conduttiva tridimensionale coesa.

Questa struttura 3D facilita percorsi di rapido trasferimento di carica. Riducendo la resistenza e migliorando il flusso di elettroni, le prestazioni del sensore sono notevolmente migliorate rispetto alle alternative non carbonizzate.

Comprendere i compromessi

Dipendenza dalla qualità del precursore

La qualità dello scheletro conduttivo finale dipende interamente dai specifici precursori organici utilizzati (ad esempio, chitosano).

Se al precursore mancano gruppi funzionali sufficienti o densità di carbonio, lo scheletro risultante potrebbe essere troppo fragile o insufficientemente conduttivo per un rilevamento ad alte prestazioni.

Precisione del processo

Il requisito "privo di ossigeno" è assoluto; qualsiasi perdita nella protezione dell'azoto può portare al degrado del materiale.

Inoltre, i tassi di decomposizione della fonte di zolfo devono essere allineati con il tasso di carbonizzazione del materiale organico. Disallineamenti qui possono portare a un drogaggio non uniforme o a una scarsa integrazione strutturale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il potenziale dei materiali CuS/NSC, considera come gestisci i parametri di carbonizzazione:

- Se il tuo obiettivo principale è la conduttività: Dai priorità alle alte temperature e all'esclusione rigorosa dell'ossigeno per garantire la formazione di uno scheletro di carbonio altamente grafitico e a bassa resistenza.

- Se il tuo obiettivo principale è la sensibilità: Concentrati sul rapporto tra tiosolfato e chitosano per massimizzare la densità dei droganti di azoto e zolfo all'interno della rete 3D.

Il forno a carbonizzazione non è solo una fonte di calore; è lo strumento che definisce il DNA elettronico e strutturale del tuo materiale sensore finale.

Tabella riassuntiva:

| Fattore di ottimizzazione | Ruolo del forno protetto da azoto |

|---|---|

| Struttura | Converte i precursori organici (ad es. chitosano) in uno scheletro di carbonio conduttivo 3D. |

| Controllo dell'atmosfera | Previene l'ossidazione tramite un ambiente di azoto privo di ossigeno per preservare l'integrità del materiale. |

| Drogaggio chimico | Facilita il co-drogaggio simultaneo di N e S per regolare le proprietà elettroniche. |

| Dispersione delle particelle | Garantisce una distribuzione uniforme delle nanoparticelle di CuS per massimizzare l'area superficiale attiva. |

| Trasferimento di elettroni | Stabilisce una rete 3D a bassa resistenza per un rapido trasferimento di carica. |

La carbonizzazione di precisione è la chiave per sbloccare il potenziale elettronico di materiali avanzati come il CuS/NSC. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della scienza dei materiali. Sia che tu necessiti di una protezione precisa con azoto o di forni da laboratorio personalizzabili ad alta temperatura per le tue esigenze di ricerca uniche, il nostro team è pronto a fornire la soluzione termica ideale. Contatta KINTEK oggi stesso per ottimizzare le prestazioni del tuo materiale!

Guida Visiva

Riferimenti

- Haibing Zhu, Zhanjun Yang. Non-Enzymatic Electrochemical Glucose Sensors Based on Metal Oxides and Sulfides: Recent Progress and Perspectives. DOI: 10.3390/chemosensors13010019

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali effetti ha un'atmosfera riducente sulla ceramica durante la cottura? Sblocca colori profondi e finiture uniche

- In che modo un forno a muffola ad atmosfera contribuisce alla sintesi e alla preparazione di nuovi materiali energetici? Sblocca la precisione per soluzioni energetiche avanzate

- Quali condizioni fisiche deve fornire un forno a riduzione ad alta temperatura per l'essoluzione del Ni? Padroneggia la tua sintesi dei materiali

- Perché è necessario un sistema di reattore a letto fisso con controllo della temperatura ad alta precisione per il biochar? Raggiungere una precisione di +/-3°C

- A quale scopo viene utilizzata un'atmosfera chimicamente reattiva in un forno? Per trasformare le superfici dei materiali

- Quali fattori dovrebbero essere considerati nella scelta tra un forno a muffola e un forno a atmosfera controllata? Trova il forno da laboratorio perfetto per te

- Quali sono i vantaggi dell'utilizzo di un forno ad atmosfera controllata? Ottenere una lavorazione e una qualità precise dei materiali

- Quali sono i componenti principali del sistema di controllo della temperatura in un forno a riverbero a scatola con atmosfera controllata? Sblocca Trattamenti Termici Precisi