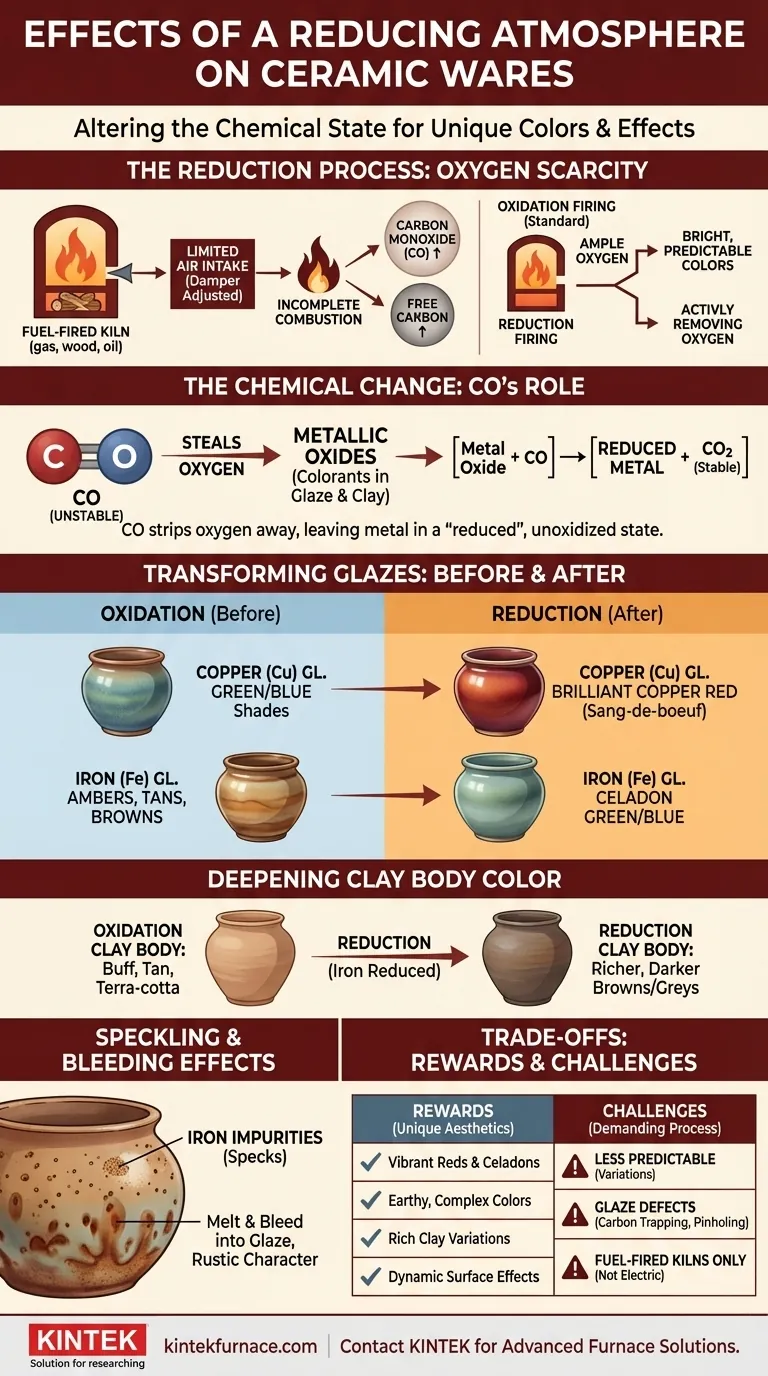

In sintesi, un'atmosfera riducente altera fondamentalmente lo stato chimico dei materiali ceramici durante la cottura. Privando intenzionalmente il forno di ossigeno, si forza una reazione chimica in cui il monossido di carbonio "ruba" atomi di ossigeno dagli ossidi metallici presenti sia nel corpo argilloso che negli smalti, modificando drasticamente il loro colore e aspetto finale.

Mentre una cottura standard (ossidazione) aggiunge ossigeno per creare colori brillanti e prevedibili, una cottura in riduzione lo rimuove attivamente. Questo processo sblocca una tavolozza completamente diversa di colori profondi, complessi e spesso imprevedibili, modificando la chimica fondamentale dei coloranti metallici.

La Chimica di un'Atmosfera Riducente

Per controllare gli effetti della riduzione, è necessario comprendere innanzitutto il semplice ma potente processo chimico in atto. È una manipolazione deliberata dell'ambiente del forno per forzare una reazione specifica.

Creazione di Scarsità di Ossigeno

In un forno a combustibile (gas, legno o olio), un'atmosfera riducente viene creata limitando l'aspirazione dell'aria. Ciò si ottiene tipicamente regolando un registro per ridurre la tiratura.

Ciò provoca una combustione incompleta del combustibile, che aumenta il livello di carbonio libero e, cosa più importante, di monossido di carbonio (CO) all'interno del forno.

Il Ruolo del Monossido di Carbonio

Ad alte temperature, il monossido di carbonio è chimicamente instabile e cerca aggressivamente un atomo di ossigeno per diventare il più stabile anidride carbonica (CO2).

Trova questi atomi di ossigeno negli ossidi metallici usati come coloranti negli smalti e nell'argilla. Il CO effettivamente strappa l'ossigeno al metallo, lasciando il metallo in uno stato "ridotto", non ossidato.

L'Impatto su Smalti e Corpi Argillosi

Questo cambiamento chimico non è sottile. È responsabile di alcuni degli effetti più ricercati e iconici nella ceramica.

Trasformazione dei Colori degli Smalti

Gli effetti più drammatici della riduzione si osservano negli smalti contenenti specifici ossidi metallici.

- Rame (Cu): In un'atmosfera ossidante, l'ossido di rame produce sfumature di verde e blu. In riduzione, lo stesso rame viene privato del suo ossigeno e ritorna a uno stato metallico, creando brillanti rossi rame, noti come smalti sang-de-boeuf o "sangue di bue".

- Ferro (Fe): L'ossido di ferro è il colorante principale. In ossidazione, produce ambra, marrone chiaro e marrone. In riduzione, una piccola quantità di ferro può produrre i delicati verdi e blu pallidi degli smalti celadon.

Intensificazione del Colore del Corpo Argilloso

La riduzione non influisce solo sullo smalto; trasforma anche l'argilla stessa. La maggior parte dei corpi argillosi contiene una certa quantità di ferro.

In una cottura in ossidazione, questo ferro rende l'argilla di colore crema, marrone chiaro o terracotta. Se cotta in riduzione, lo stesso ferro viene ridotto, facendo sì che il corpo argilloso si sposti verso una tonalità di marrone o grigio molto più ricca, calda e spesso più scura. Questo effetto è noto come riduzione del corpo.

Creazione di Macchie e Sanguinamenti

Per i corpi argillosi con impurità granulari di ferro (macchie), la cottura in riduzione può far sì che queste macchie di ferro si fondano e "sanguino" attraverso lo smalto sovrastante. Questo crea un motivo maculato che è spesso molto apprezzato per il suo carattere rustico e dinamico.

Comprendere i Compromessi

Sebbene la riduzione possa produrre risultati sorprendenti, è un processo più impegnativo dell'ossidazione e presenta una propria serie di sfide.

La Sfida della Prevedibilità

La cottura in riduzione è intrinsecamente meno uniforme e prevedibile dell'ossidazione. Piccole fluttuazioni nell'atmosfera del forno possono portare a significative variazioni di colore, anche sullo stesso pezzo. Molti artisti accettano questa variabilità come parte dell'estetica.

Rischio di Difetti dello Smalto

Se la riduzione viene iniziata troppo presto o è troppo intensa, può portare a problemi. Può verificarsi il intrappolamento di carbonio, dove particelle nere di carbonio vengono sigillate nello smalto, causando macchie nere, fori o bolle.

Vincoli del Forno e del Combustibile

La vera riduzione atmosferica è possibile solo in forni a combustibile. I forni elettrici operano con un'atmosfera intrinsecamente pulita e ricca di ossigeno. Sebbene alcuni effetti possano essere imitati in un forno elettrico usando carburo di silicio o posizionando combustibili in saggars, non è la stessa cosa di una vera riduzione in un forno a combustibile.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra un'atmosfera ossidante e riducente dipende interamente dal risultato estetico desiderato.

- Se il tuo obiettivo principale sono colori vivaci e prevedibili: La cottura in ossidazione è il percorso più affidabile, fornendo risultati stabili e consistenti per un'ampia gamma di smalti commerciali.

- Se il tuo obiettivo principale sono effetti terrosi, complessi e unici: Abbraccia la cottura in riduzione per ottenere rossi rame profondi, delicati celadon di ferro e ricche variazioni impossibili in ossidazione.

- Se il tuo obiettivo principale sono corpi argillosi ricchi e scuri: Utilizza la riduzione del corpo per trasformare il ferro all'interno della tua argilla, aggiungendo profondità e calore alle tue superfici non smaltate o leggermente smaltate.

In definitiva, scegliere di cuocere in un'atmosfera riducente significa scambiare il controllo assoluto con la possibilità di una bellezza profonda e unica.

Tabella Riepilogativa:

| Effetto | Descrizione |

|---|---|

| Cambio Colore Smalto | Il rame diventa rosso, il ferro produce verdi/blu celadon. |

| Scurimento Corpo Argilloso | Il ferro nell'argilla vira verso marroni o grigi più ricchi. |

| Macchie e Sanguinamenti | Le impurità di ferro creano motivi rustici nello smalto. |

| Prevedibilità | Meno uniforme dell'ossidazione, porta a variazioni uniche. |

| Requisiti Forno | Possibile solo in forni a combustibile (gas, legno, olio). |

Pronto a ottenere splendide finiture ceramiche personalizzate con un controllo preciso delle alte temperature? In KINTEK, siamo specializzati in soluzioni avanzate per forni come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre solide capacità interne di ricerca e sviluppo e di produzione consentono una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri forni ad alta temperatura su misura possono elevare i vostri processi di cottura ceramica e offrire risultati eccezionali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale