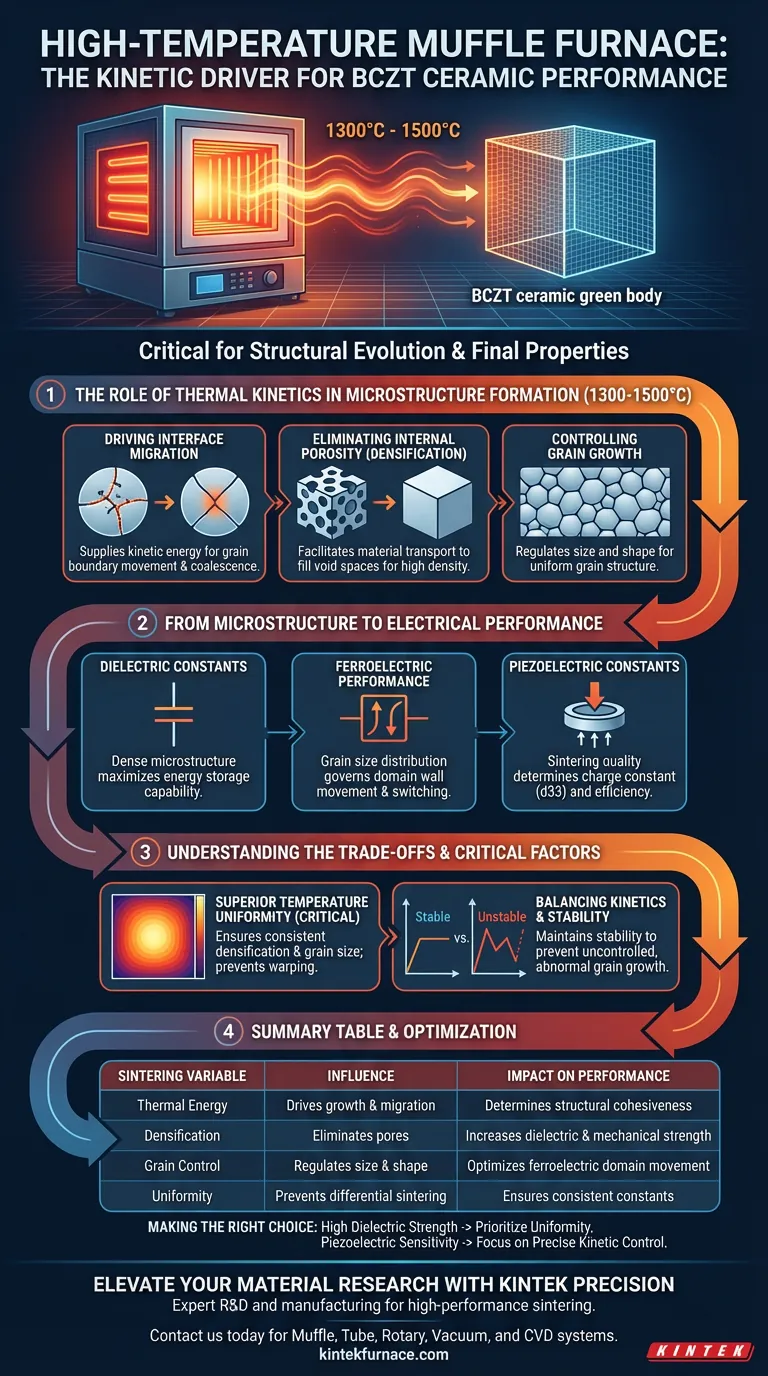

Un forno a muffola ad alta temperatura funge da critico motore cinetico per l'evoluzione strutturale delle ceramiche BCZT. Operando tra 1300°C e 1500°C, il forno fornisce l'energia termica necessaria per la crescita dei grani, la migrazione delle interfacce e l'eliminazione dei pori. La precisione e l'uniformità di questo ambiente termico dettano direttamente la microstruttura finale del materiale, che funge da base per le sue proprietà dielettriche, ferroelettriche e piezoelettriche.

L'influenza principale del forno risiede nella sua capacità di fornire un'uniformità di temperatura superiore, che determina il grado di densificazione e la distribuzione delle dimensioni dei grani. Questi fattori microstrutturali sono i prerequisiti fisici per ottenere costanti elettriche ad alte prestazioni nelle ceramiche BCZT.

Il Ruolo della Cinetica Termica nella Formazione della Microstruttura

Guida alla Migrazione delle Interfacce

L'intervallo di temperatura da 1300°C a 1500°C non è arbitrario; è la finestra specifica richiesta per attivare la diffusione.

Il forno fornisce l'energia cinetica necessaria per la migrazione delle interfacce, consentendo ai bordi dei grani di muoversi e ai grani di coalescere. Questo processo è essenziale per trasformare le particelle scarsamente impacchettate del corpo verde in un solido coeso.

Eliminazione della Porosità Interna

Un forno a muffola facilita l'eliminazione dei pori, un processo noto come densificazione.

Mantenendo alte temperature, il forno crea le condizioni per il trasporto di materiale che riempie gli spazi vuoti. Il raggiungimento di un'alta densità è fondamentale, poiché la porosità residua interrompe il campo elettrico e degrada l'integrità meccanica della ceramica.

Controllo della Crescita dei Grani

L'ambiente termico regola le dimensioni e la forma dei grani ceramici.

Condizioni cinetiche adeguate assicurano che i grani crescano fino a una dimensione ottimale senza diventare eccessivi o irregolari. Una struttura granulare uniforme è vitale per prestazioni macroscopiche coerenti in tutto il componente ceramico.

Dalla Microstruttura alle Prestazioni Elettriche

Determinazione delle Costanti Dielettriche

La microstruttura sviluppata nel forno influisce direttamente sulla capacità del materiale di immagazzinare energia elettrica.

Una microstruttura densa e ben sinterizzata massimizza la costante dielettrica. Al contrario, una struttura porosa risultante da una sinterizzazione inadeguata abbasserebbe significativamente questo valore.

Miglioramento delle Prestazioni Ferroelettriche

L'influenza del forno si estende alla capacità del materiale di invertire la polarizzazione.

La specifica distribuzione delle dimensioni dei grani raggiunta durante il ciclo di riscaldamento governa il movimento delle pareti di dominio all'interno della ceramica. Questo movimento è il meccanismo fisico alla base della risposta ferroelettrica del materiale.

Ottimizzazione delle Costanti Piezoelettriche

L'uscita piezoelettrica finale è una funzione della qualità della sinterizzazione.

Il riferimento primario indica che le condizioni cinetiche fornite dal forno determinano le costanti piezoelettriche. Similmente alle ceramiche PZT correlate, è necessaria una densità vicina a quella teorica per massimizzare la costante di carica (d33) e l'efficienza.

Comprensione dei Compromessi

La Criticità dell'Uniformità della Temperatura

La variabile più significativa introdotta da un forno è l'uniformità del campo termico.

Se il forno non fornisce un'uniformità di temperatura superiore, la ceramica subirà una sinterizzazione differenziale. Ciò porta a regioni di densità e dimensioni dei grani variabili, con conseguenti prestazioni elettriche imprevedibili e potenziali deformazioni strutturali.

Bilanciare Cinetica e Stabilità

Mentre le alte temperature guidano le reazioni necessarie, il forno deve mantenere la stabilità per prevenire una crescita incontrollata.

Fluttuazioni termiche eccessive possono portare a una crescita anomala dei grani, in cui alcuni grani consumano i loro vicini. Ciò crea una microstruttura eterogenea che degrada la resistenza meccanica e l'affidabilità elettrica della ceramica BCZT.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni delle ceramiche BCZT, la selezione e il funzionamento del forno devono essere allineati con specifici obiettivi microstrutturali.

- Se il tuo obiettivo principale è l'Elevata Resistenza Dielettrica: Dai priorità a un forno con eccezionale uniformità di temperatura per garantire la massima densificazione e l'eliminazione totale della porosità.

- Se il tuo obiettivo principale è la Sensibilità Piezoelettrica: Concentrati sul controllo preciso delle condizioni cinetiche (temperatura e tempo) per ottenere la distribuzione delle dimensioni dei grani che ottimizza la mobilità delle pareti di dominio.

In definitiva, il forno a muffola ad alta temperatura è lo strumento che traduce il potenziale chimico grezzo in prestazioni elettriche funzionali attraverso il controllo preciso dell'evoluzione microstrutturale.

Tabella Riassuntiva:

| Variabile di Sinterizzazione | Influenza sulle Ceramiche BCZT | Impatto sulle Prestazioni Finali |

|---|---|---|

| Energia Termica | Guida la crescita dei grani e la migrazione delle interfacce | Determina la coesione strutturale |

| Densificazione | Elimina la porosità interna e le cavità | Aumenta la resistenza dielettrica e meccanica |

| Controllo dei Grani | Regola la distribuzione delle dimensioni e della forma | Ottimizza il movimento dei domini ferroelettrici |

| Uniformità | Previene la sinterizzazione differenziale e le deformazioni | Garantisce costanti macroscopiche coerenti |

Migliora la Tua Ricerca sui Materiali con la Precisione KINTEK

Per ottenere costanti elettriche superiori nelle ceramiche BCZT, la precisione del tuo ambiente termico è non negoziabile. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare le rigorose esigenze dei processi di sinterizzazione ad alta temperatura del tuo laboratorio.

I nostri forni forniscono l'uniformità di temperatura superiore e il controllo cinetico richiesti per trasformare materie prime in ceramiche funzionali ad alta densità e ad alte prestazioni. Contattaci oggi stesso per trovare la soluzione di sinterizzazione perfetta per le tue esigenze uniche.

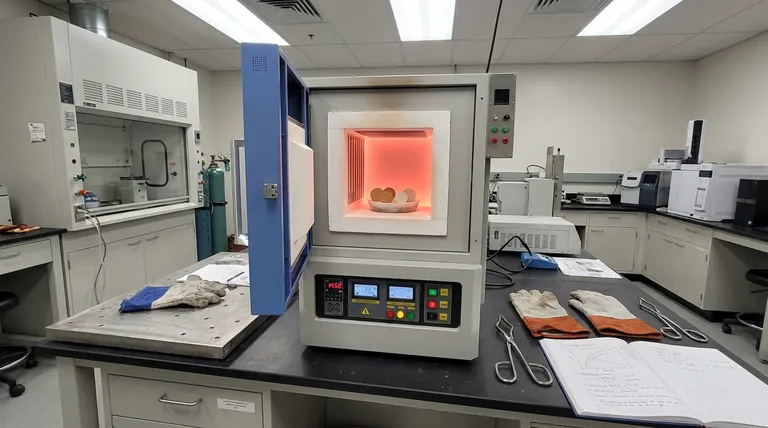

Guida Visiva

Riferimenti

- Baoyun Wang, Yongjun Tian. High-temperature structural disorders stabilize hydrous aluminosilicates in the mantle transition zone. DOI: 10.1038/s41467-025-56312-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come verificano l'isolamento termico e la protezione i forni riscaldanti programmabili da laboratorio? Padroneggiare la simulazione del fuoco

- Come si controlla la temperatura in un forno elettrico a cassone? Regolazione precisa del calore per il tuo laboratorio

- Quali precauzioni prendere quando si usa un forno a muffola? Linee guida essenziali di sicurezza per il successo in laboratorio

- Quale ruolo svolge un forno a scatola ad alta temperatura nella sinterizzazione secondaria e nella riparazione strutturale del NCM riciclato?

- Quali sono le applicazioni principali di un forno a muffola? Essenziale per l'analisi e il trattamento termico

- Quali funzioni svolge una muffola da laboratorio durante la fabbricazione di film compositi? Guida esperta

- Come i forni a crogiolo minimizzano le perdite per ossidazione? Preserva la qualità del metallo e massimizza la resa

- Qual è l'uso del forno a muffola elettrico? Una guida alla lavorazione ad alta temperatura senza contaminazione