La scelta di un forno a muffola basato sulla tua specifica applicazione è fondamentale perché l'applicazione determina ogni caratteristica di design critica, dalla temperatura massima che può raggiungere in sicurezza ai materiali utilizzati nella sua costruzione. Un forno ottimizzato per l'incenerimento di campioni organici è fondamentalmente diverso da uno progettato per la sinterizzazione di ceramiche avanzate. Una scelta errata può comportare processi falliti, campioni danneggiati o un significativo spreco di risorse.

Un forno a muffola non è un bene di consumo; è uno strumento specializzato. Il punto centrale è che non stai acquistando solo una "scatola calda". Stai selezionando uno strumento progettato per un compito specifico, e definire quel compito – la tua applicazione – è l'unico modo per determinare le specifiche corrette per temperatura, camera, atmosfera e controllo.

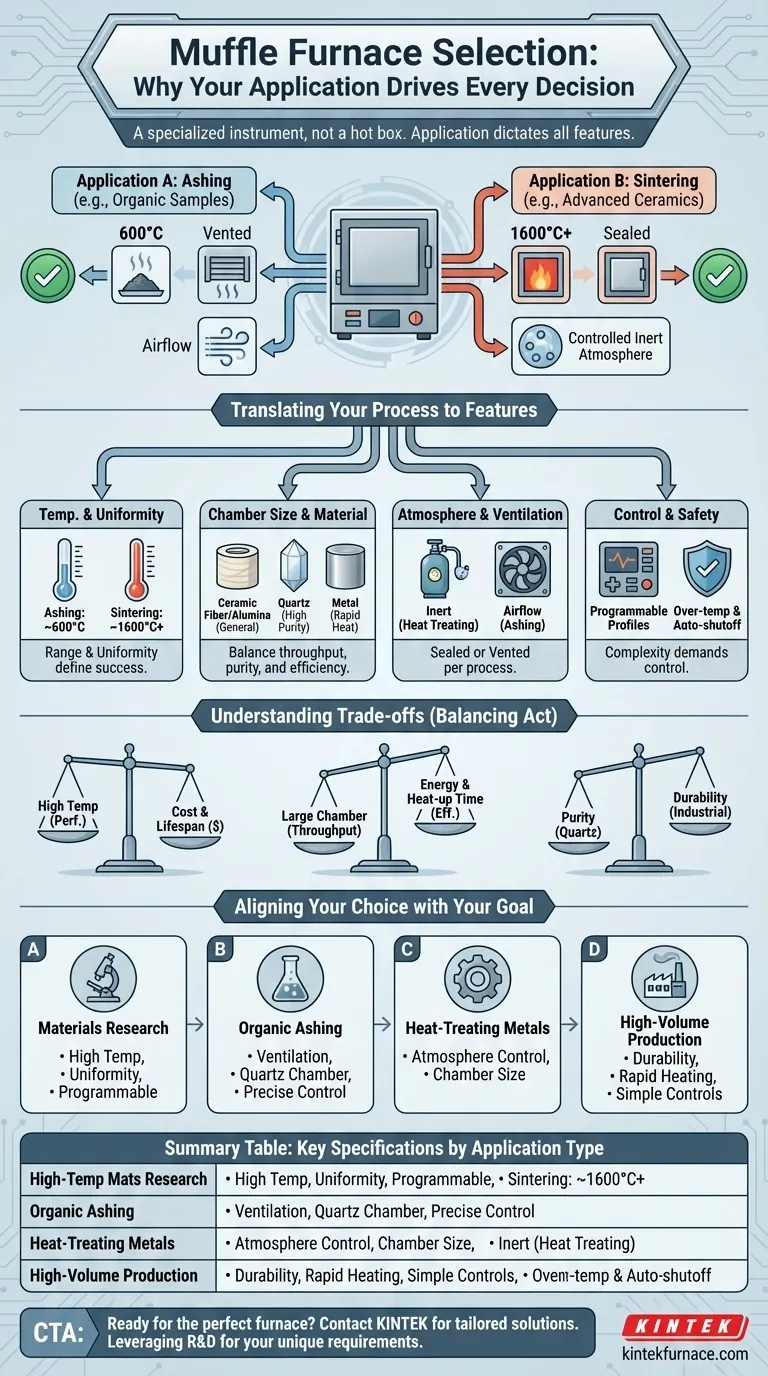

Tradurre la tua applicazione in specifiche

Il tuo processo specifico – che si tratti di trattamento termico, incenerimento o legatura – crea un insieme unico di esigenze tecniche. Comprendere come la tua applicazione si traduce in caratteristiche del forno è la chiave per fare un investimento oculato.

Temperatura massima e distribuzione del calore

Il fattore più importante è l'intervallo di temperatura richiesto. Diverse applicazioni operano a livelli termici molto diversi.

Un forno per l'incenerimento di campioni biologici potrebbe dover raggiungere solo i 600°C. Al contrario, uno per la sinterizzazione di ceramiche di zirconio potrebbe dover sostenere temperature di 1600°C o superiori.

Oltre alla temperatura massima, considera l'uniformità del calore. Per applicazioni come la ricerca sui materiali o la produzione di materiali di riferimento certificati, ogni campione nella camera deve sperimentare esattamente la stessa temperatura. Ciò richiede forni con isolamento superiore ed elementi riscaldanti posizionati strategicamente.

Dimensioni e materiale della camera

La camera deve essere dimensionata in modo appropriato per il tuo carico di lavoro. Una camera troppo grande per piccoli campioni spreca energia e impiega più tempo a riscaldarsi. Una camera troppo piccola limita la tua produttività.

Il materiale della camera è altrettanto cruciale e dipende interamente dal tuo processo.

- Fibra ceramica/Allumina: Questi sono eccellenti isolanti, comuni nei forni per uso generale e ad alta temperatura per applicazioni come il trattamento termico e la ricerca sui materiali.

- Quarzo: Una camera in quarzo offre una resistenza superiore alla corrosione. Questo la rende ideale per processi che coinvolgono sostanze chimiche corrosive o dove la purezza del campione è assolutamente critica.

- Metallo: Le camere rivestite in metallo forniscono un'eccellente conduttività termica per un riscaldamento rapido, rendendole adatte per ambienti di produzione ad alta produttività.

Atmosfera e ventilazione

Molte applicazioni sono sensibili all'atmosfera all'interno del forno. Devi determinare se il tuo processo deve essere isolato dall'aria o, al contrario, richiede un apporto costante di essa.

Il trattamento termico di molti metalli o la brasatura richiedono un'atmosfera inerte (come argon o azoto) per prevenire l'ossidazione. I forni per questi compiti devono avere camere sigillate e porte per l'introduzione di gas inerte.

Al contrario, l'incenerimento è un processo di combustione che richiede un flusso costante di aria o ossigeno. Un forno per l'incenerimento deve avere una presa d'aria efficace e uno sfiato o un camino per scaricare in sicurezza fumo e vapori.

Controllo, programmazione e sicurezza

Il livello di controllo di cui hai bisogno è dettato dalla complessità e dalla sensibilità della tua applicazione.

Compiti semplici e ripetitivi potrebbero richiedere solo un controller di base che mantiene una singola temperatura. Tuttavia, la ricerca, lo sviluppo farmaceutico o trattamenti termici complessi a più stadi richiedono un controller programmabile. Questo ti consente di creare profili con diverse velocità di rampa, tempi di mantenimento e velocità di raffreddamento.

Le caratteristiche di sicurezza come la protezione da sovratemperatura e lo spegnimento automatico non sono negoziabili. Proteggono i tuoi campioni, il forno e la tua struttura da guasti catastrofici.

Comprendere i compromessi

La scelta di un forno implica sempre un equilibrio tra prestazioni, costo e longevità. Non esiste un unico forno "migliore", ma solo il migliore per un compito specifico.

Alta temperatura vs. Costo e durata

I forni in grado di raggiungere temperature estremamente elevate (1700°C+) sono significativamente più costosi. Richiedono isolamento premium ed elementi riscaldanti specializzati (come il disiliciuro di molibdeno) che hanno una durata finita e sono costosi da sostituire.

Dimensioni della camera vs. Energia e tempo di riscaldamento

Una camera più grande fornisce una maggiore produttività ma consuma più energia e impiega molto più tempo per raggiungere la temperatura target. Per lavori frequenti con piccoli campioni, un forno più piccolo e più reattivo è una scelta più efficiente.

Purezza del processo vs. Durabilità

Mentre una camera in quarzo offre la massima purezza e resistenza alla corrosione, è più fragile e costosa di una camera standard in fibra ceramica. Devi soppesare l'assoluta necessità di un ambiente non reattivo rispetto alle esigenze di un ambiente industriale ad alto utilizzo.

Fare la scelta giusta per il tuo obiettivo

Per assicurarti che il tuo forno sia una risorsa piuttosto che una passività, allinea la tua scelta con il tuo obiettivo principale.

- Se il tuo focus principale è la ricerca sui materiali ad alta temperatura: Dai priorità alla temperatura massima, all'uniformità del calore e a un controller programmabile per cicli termici complessi.

- Se il tuo focus principale è l'incenerimento di campioni organici: Dai priorità a un'eccellente ventilazione, una camera resistente alla corrosione (ad esempio, quarzo) e un controllo preciso della temperatura a medio-bassa.

- Se il tuo focus principale è il trattamento termico dei metalli: Dai priorità alla capacità di controllare l'atmosfera (ad esempio, porte per gas inerte) e a una dimensione della camera che corrisponda alle dimensioni tipiche dei tuoi pezzi.

- Se il tuo focus principale è la produzione ad alto volume: Dai priorità alla durabilità, alle rapide velocità di riscaldamento/raffreddamento e a controlli semplici e ripetibili per garantire la consistenza del processo.

Definire prima la tua applicazione trasforma il complesso compito di selezionare un forno in un processo logico e metodico.

Tabella riassuntiva:

| Tipo di applicazione | Specifiche chiave |

|---|---|

| Ricerca su materiali ad alta temperatura | Temperatura max fino a 1700°C+, uniformità del calore, controller programmabile |

| Incenerimento di campioni organici | Ventilazione, camera resistente alla corrosione (es. quarzo), controllo preciso temp. bassa-media |

| Trattamento termico dei metalli | Controllo dell'atmosfera (gas inerte), dimensioni della camera per i pezzi |

| Produzione ad alto volume | Durabilità, riscaldamento/raffreddamento rapido, controlli semplici |

Sei pronto a trovare il forno a muffola perfetto per la tua applicazione? In KINTEK, siamo specializzati in soluzioni di forni ad alta temperatura su misura per le tue esigenze. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Non accontentarti di una soluzione "taglia unica"—contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico