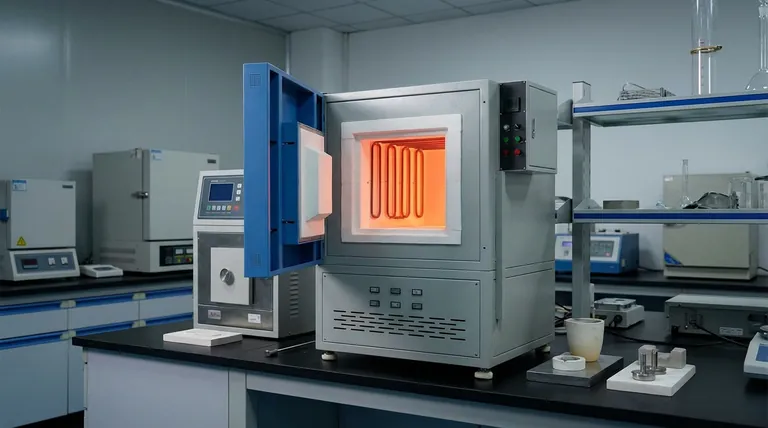

I forni industriali a muffola e i forni di ricottura rapida simulano la registrazione di eventi ad alta temperatura creando un ambiente termico controllato con precisione, tipicamente da temperatura ambiente a 1000°C. All'interno di questo spazio regolamentato, il calore innesca l'ossidazione direzionale di specifiche nanoparticelle, alterandole chimicamente per "catturare" la cronologia termica del materiale.

Concetto chiave Mentre i forni standard sono spesso utilizzati per la sintesi generale dei materiali, il loro ruolo nella registrazione degli eventi è distinto: guidano la conversione di nanoparticelle non protette in ematite non magnetica. Questo cambiamento chimico irreversibile altera le interazioni magnetiche del materiale, scrivendo efficacemente in modo permanente l'esposizione alla temperatura nella struttura del materiale.

L'ambiente di simulazione

Controllo preciso della temperatura

Per convalidare che un materiale possa registrare eventi termici, i ricercatori devono prima esporlo a condizioni note e controllate.

I forni a muffola e di ricottura rapida forniscono questa baseline. Mantengono la stabilità in un ampio spettro, da temperatura ambiente fino a 1000°C.

Replicare scenari del mondo reale

Questi forni non sono solo elementi riscaldanti; sono camere di simulazione.

Consentono agli scienziati di mimare specifici scenari di trattamento termico rilevanti per metalli, leghe e ceramiche. Controllando la velocità di rampa e il tempo di permanenza, i ricercatori possono simulare rapidi eventi di riscaldamento o prolungate esposizioni termiche.

Il meccanismo di "registrazione"

Innescare l'ossidazione direzionale

Il meccanismo principale della registrazione di un evento ad alta temperatura risiede nella reazione chimica innescata dal calore del forno.

All'interno delle "superparticelle" del materiale, ci sono nanoparticelle non protette. L'ambiente ad alta temperatura costringe queste particelle specifiche a subire un'ossidazione direzionale.

Conversione in ematite

Man mano che avviene il processo di ossidazione, la composizione chimica delle nanoparticelle cambia.

Vengono convertite in ematite non magnetica. Questo è il processo fisico di "scrittura": il calore agisce come penna e la nanoparticella è la carta.

Alterare le interazioni magnetiche

La registrazione viene letta analizzando le proprietà magnetiche del materiale.

Poiché le particelle si trasformano da uno stato magnetico a uno stato di ematite non magnetica, le interazioni magnetiche complessive all'interno delle superparticelle cambiano. Questa alterazione funge da registro permanente che si è verificato un evento ad alta temperatura.

Comprendere i compromessi

Simulazione vs. Realtà dinamica

Mentre i forni offrono precisione, sono ambienti statici.

Gli eventi reali ad alta temperatura (come attrito o combustione) spesso comportano cambiamenti di pressione e stress meccanici. Un forno a muffola si concentra puramente sull'aspetto termico, potenzialmente trascurando le variabili meccaniche.

Specificità del materiale

Il meccanismo di registrazione descritto si basa interamente sulla presenza di nanoparticelle non protette.

Se un materiale viene sintetizzato con particelle completamente protette o incapsulate (spesso fatto nella sintesi generale per prevenire il degrado), questo meccanismo di registrazione fallirà. Il materiale deve essere specificamente ingegnerizzato per essere chimicamente reattivo al calore affinché questo processo funzioni.

Fare la scelta giusta per il tuo obiettivo

Per utilizzare efficacemente questi forni, allinea le impostazioni della tua attrezzatura con i tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è la validazione della registrazione termica: Assicurati che il tuo campione contenga nanoparticelle non protette e utilizza il forno per mappare la specifica soglia di temperatura in cui inizia la conversione in ematite.

- Se il tuo obiettivo principale è la sintesi generale dei materiali: Utilizza i controlli atmosferici del forno per proteggere la microstruttura, prevenendo l'ossidazione e l'effetto di "registrazione" descritto sopra.

La precisione del forno ti consente di trasformare una semplice reazione chimica in un affidabile registratore di dati per la cronologia termica.

Tabella riassuntiva:

| Caratteristica | Ruolo del forno nella registrazione degli eventi | Impatto sul materiale |

|---|---|---|

| Intervallo di temperatura | Da temperatura ambiente a 1000°C | Fornisce baseline termiche precise e ripetibili |

| Meccanismo chimico | Innesca l'ossidazione direzionale | Converte nanoparticelle non protette in ematite |

| Proprietà magnetica | Passa da magnetico a non magnetico | Crea un registro termico permanente e leggibile |

| Ambito di simulazione | Controlla velocità di rampa e tempo di permanenza | Mima scenari di riscaldamento del mondo reale (es. attrito) |

Ottimizza la tua ricerca termica con KINTEK

Sblocca il potenziale della registrazione della cronologia termica e della sintesi avanzata dei materiali con le soluzioni di riscaldamento leader del settore di KINTEK. Supportati da R&D esperti e produzione di precisione, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i requisiti di alta temperatura unici del tuo laboratorio.

Sia che tu stia mappando la conversione delle nanoparticelle o sviluppando ceramiche di prossima generazione, i nostri sistemi forniscono la stabilità e il controllo necessari per risultati rivoluzionari. Contatta oggi i nostri specialisti per trovare il forno perfetto per la tua applicazione!

Riferimenti

- Andreas Wolf, Karl Mandel. Magnetic Supraparticles Capable of Recording High‐Temperature Events. DOI: 10.1002/adfm.202316212

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come avviene il trasferimento di calore in un forno a muffola? Padroneggia l'efficiente elaborazione termica

- Qual è lo scopo della camera a muffola nel forno?Essenziale per la lavorazione controllata ad alta temperatura

- Perché è necessaria la fusione alcalina in un forno a muffola per la sintesi di zeoliti da ceneri volanti di carbone? Sblocca il massimo potenziale chimico

- Quali precauzioni dovrebbero essere adottate durante l'uso di un forno a muffola? Garantire la sicurezza completa e la longevità

- Qual è la funzione di un forno a muffola nella sintesi del vetro derivato dalla cenere di lolla di riso? Precisione ad alta temperatura

- Quale ruolo svolge un forno da laboratorio a scatola nella sintesi del tellururo di germanio drogato con tungsteno? Fusione e ricottura di precisione

- Ogni quanto tempo deve essere sottoposta a manutenzione una fornace a muffola? Ottimizza le prestazioni con una cura proattiva

- Qual è il ruolo dei forni a muffola nei processi di incenerimento? Calcinazione di precisione per un'accurata analisi dei materiali