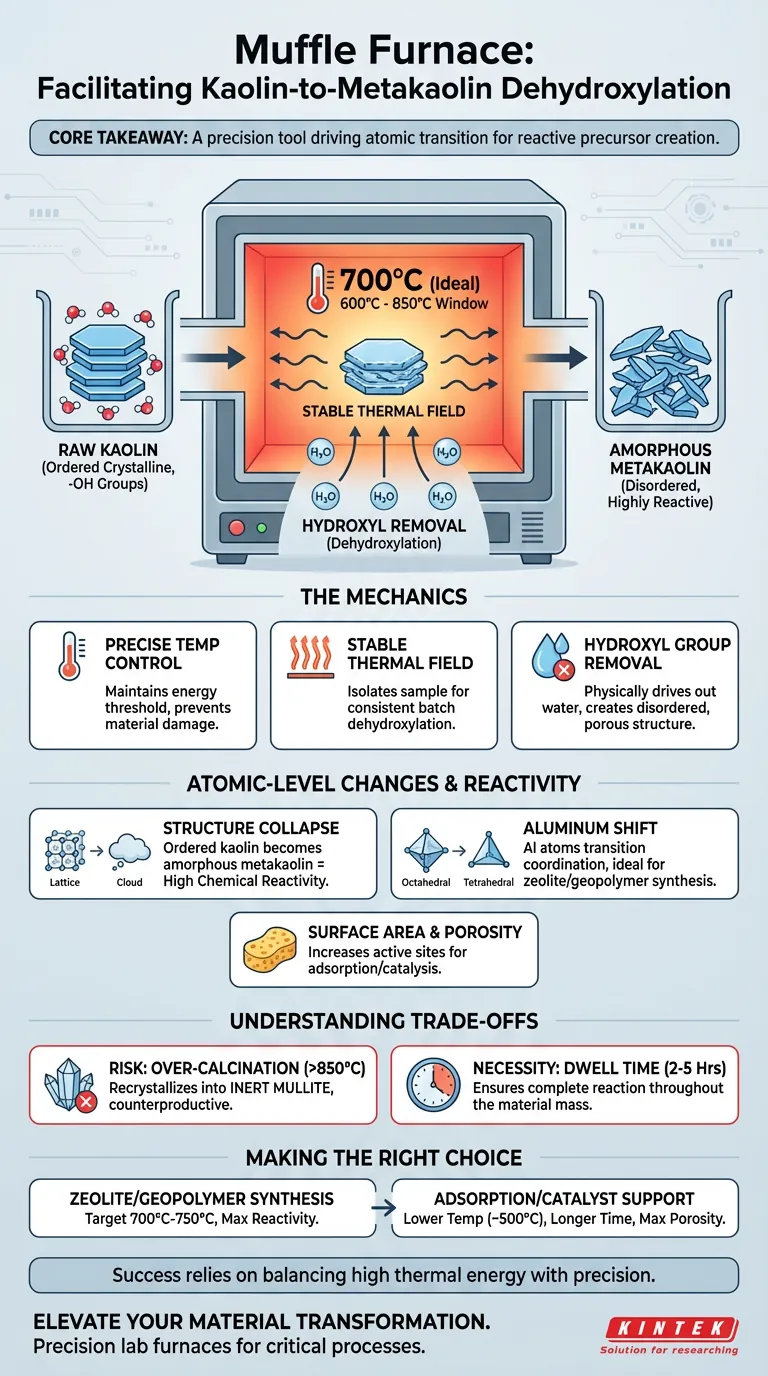

Un forno a muffola facilita la deidrossilazione creando un ambiente ad alta temperatura rigorosamente controllato, tipicamente a 700°C, che altera chimicamente la struttura della caolinite. Mantenendo un campo termico stabile, il forno rimuove i gruppi idrossilici (acqua), causando il collasso degli strati cristallini ordinati della caolinite in uno stato amorfo e altamente reattivo noto come metacaolinite.

Concetto chiave: Il forno a muffola non è solo una fonte di calore; è uno strumento di precisione che guida la transizione atomica dell'alluminio dalla coordinazione ottaedrica a quella tetraedrica o pentaedrica. Questo collasso strutturale è il prerequisito fondamentale per convertire la caolinite inerte in un precursore reattivo per zeoliti e geopolimeri.

La meccanica della trasformazione termica

Controllo preciso della temperatura

La funzione principale del forno a muffola in questo processo è il mantenimento di una temperatura specifica, idealmente intorno ai 700°C.

Sebbene la finestra di deidrossilazione possa variare da 600°C a 850°C, il controllo preciso è fondamentale. Il forno assicura che il materiale raggiunga la soglia energetica necessaria per rompere i legami chimici senza fluttuare in zone di temperatura che potrebbero danneggiare la reattività del materiale.

Creazione di un campo termico stabile

Un forno a muffola isola il campione dal combustibile e dai sottoprodotti della combustione, fornendo un campo termico stabile.

Questa uniformità è essenziale per una deidrossilazione costante in tutto il lotto di campioni. Senza questa stabilità, un riscaldamento non uniforme potrebbe comportare una miscela di caolinite non reagita e materiale sovra-calcinato, compromettendo la qualità del prodotto finale.

Rimozione dei gruppi idrossilici

Sotto questo calore prolungato, i gruppi idrossilici (-OH) e l'acqua adsorbita vengono fisicamente espulsi dalla struttura della caolinite.

Questa perdita chimica di acqua è la definizione di deidrossilazione. Lascia una struttura anidra disordinata, significativamente più porosa e chimicamente attiva rispetto al materiale grezzo originale.

Cambiamenti a livello atomico e reattività

Collasso della struttura cristallina

La caolinite nativa possiede una struttura cristallina stratificata e ordinata che è generalmente chimicamente inerte.

Il calore del forno a muffola distrugge questo ordine. Mentre la struttura collassa, il materiale si trasforma in metacaolinite amorfa. Questa mancanza di ordine (amorficità) è direttamente correlata all'elevata reattività chimica.

Spostamento della coordinazione dell'alluminio

Il cambiamento atomico più critico facilitato dal forno è l'alterazione degli atomi di alluminio.

Nella caolinite grezza, l'alluminio esiste in coordinazione ottaedrica. Il trattamento termico costringe questi atomi a passare alla coordinazione tetraedrica o pentaedrica. Questa specifica disposizione atomica rende il materiale una fonte ideale di silicio e alluminio per la sintesi di zeoliti e geopolimeri.

Area superficiale e porosità

Oltre al collasso strutturale, il processo modifica significativamente la superficie fisica del materiale.

Rimuovendo impurità e acqua, il trattamento con forno aumenta l'area superficiale specifica e la porosità. Questo crea più siti di adsorbimento attivi, il che è vantaggioso se la metacaolinite è destinata all'uso come supporto catalitico o adsorbente per agenti antibatterici.

Comprendere i compromessi

Il rischio di sovra-calcinazione

Sebbene il calore elevato sia necessario, superare l'intervallo di temperatura ottimale può essere dannoso.

Se la temperatura del forno sale troppo (spesso sopra gli 850°C), la metacaolinite amorfa può ricristallizzare in mullite, una fase inerte. La mullite manca della reattività richiesta per la sintesi di geopolimeri o zeoliti, rendendo il processo controproducente.

La necessità del tempo di permanenza

La temperatura da sola non è sufficiente; anche la durata dell'esposizione (tempo di permanenza) è ugualmente critica.

Il materiale richiede tipicamente da 2 a 5 ore di riscaldamento continuo per garantire una deidrossilazione completa. Un forno a muffola consente questo isolamento prolungato, garantendo che la reazione penetri in tutta la massa del materiale piuttosto che solo in superficie.

Fare la scelta giusta per il tuo obiettivo

I parametri specifici impostati sul tuo forno a muffola dovrebbero dipendere dall'applicazione prevista della metacaolinite.

- Se il tuo obiettivo principale è la sintesi di zeoliti o geopolimeri: Punta a 700°C - 750°C, dando priorità alla transizione atomica all'alluminio tetraedrico/pentaedrico per la massima reattività chimica.

- Se il tuo obiettivo principale è l'adsorbimento o il supporto catalitico: Un intervallo inferiore (vicino a 500°C) per una durata maggiore (ad esempio, 5 ore) può essere sufficiente per massimizzare la porosità e l'area superficiale senza richiedere un collasso strutturale totale.

Il successo nella deidrossilazione si basa sul bilanciamento dell'elevata energia termica con la precisione richiesta per arrestare la reazione prima che il materiale diventi inerte.

Tabella riassuntiva:

| Caratteristica | Requisito di deidrossilazione | Ruolo del forno a muffola |

|---|---|---|

| Controllo della temperatura | Finestra precisa (600°C - 850°C) | Previene la ricristallizzazione in mullite inerte |

| Campo termico | Distribuzione uniforme del calore | Garantisce un'amorficità costante in tutto il lotto |

| Spostamento strutturale | Da ottaedrica a tetraedrica/pentaedrica | Forza cambiamenti nella coordinazione dell'alluminio a livello atomico |

| Ambiente | Riscaldamento pulito e isolato | Protegge il campione dai sottoprodotti della combustione |

| Tempo di permanenza | 2-5 ore di calore prolungato | Fornisce un isolamento stabile per una reazione completa |

Migliora la tua trasformazione dei materiali con KINTEK

La precisione fa la differenza tra metacaolinite reattiva e scarti inerti. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, specificamente progettati per processi termici critici come la deidrossilazione e la calcinazione.

Sia che tu stia sintetizzando zeoliti o sviluppando geopolimeri, i nostri forni ad alta temperatura da laboratorio forniscono i campi termici stabili e i controlli personalizzabili richiesti dalla tua ricerca.

Pronto a ottimizzare i tuoi flussi di lavoro ad alta temperatura?

→ Contatta i nostri specialisti per una soluzione personalizzata

Guida Visiva

Riferimenti

- Antúsia dos Santos Barbosa, Meiry Gláucia Freire Rodrigues. Synthesis of NaA Zeolite: Conventional Route and Green Route. DOI: 10.21926/cr.2401002

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come garantisce un forno a muffola l'uniformità della temperatura? Scopri la chiave per un controllo preciso del calore

- Quali procedure di manutenzione sono raccomandate per i forni a muffola? Garantire accuratezza e sicurezza nel tuo laboratorio

- Cos'è un forno elettrico a scatola e quali sono i suoi componenti principali? Scopri il riscaldamento di precisione per il tuo laboratorio

- Quali caratteristiche di sicurezza sono migliorate nei forni a muffola? Scopri la protezione avanzata per il tuo laboratorio

- I forni a resistenza ad alta temperatura a cassetta possono controllare l'atmosfera durante il trattamento termico? Scopri le differenze chiave

- Quali sono i diversi tipi di forni a muffola in base agli elementi riscaldanti? Scegli quello giusto per il tuo laboratorio

- Cosa dovrebbe essere evitato durante il funzionamento di un forno a muffola? Suggerimenti chiave per la sicurezza per prevenire danni e pericoli

- Quale ruolo svolge un forno a scatola ad alta temperatura nella pre-calcinazione di LLZTO? Sintesi della fase granato maestra