Le procedure fondamentali di manutenzione per un forno a muffola si concentrano su quattro aree chiave: ispezione regolare degli elementi riscaldanti e della camera, calibrazione periodica dei controlli di temperatura, pulizia approfondita per prevenire la contaminazione e controlli di tutti i sistemi elettrici e di sicurezza. L'esecuzione diligente di questi compiti è il modo più efficace per garantire che il forno funzioni in modo accurato, sicuro e affidabile per tutta la sua durata.

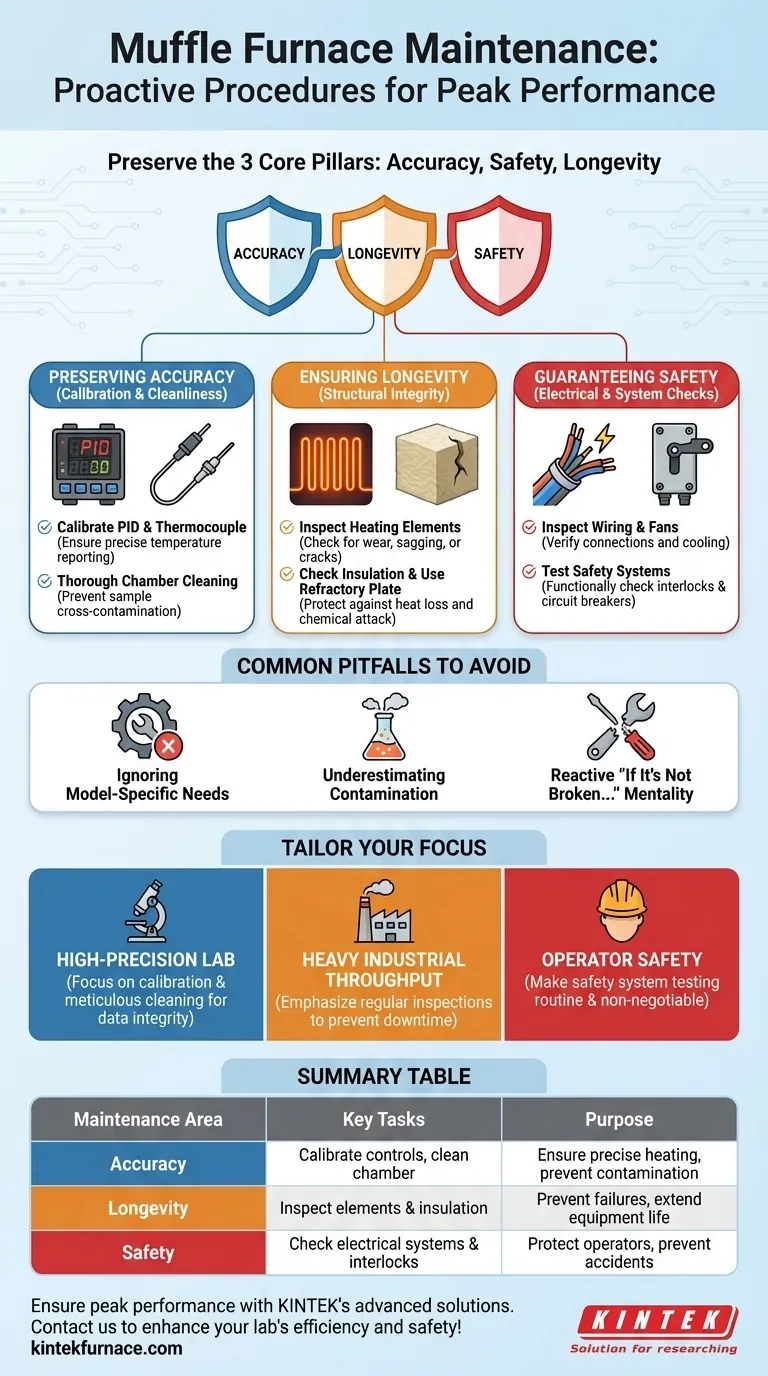

La manutenzione proattiva non consiste nel riparare ciò che è rotto; consiste nel preservare i tre pilastri fondamentali delle prestazioni del tuo forno: accuratezza operativa, sicurezza dell'operatore e longevità dell'attrezzatura. Ogni compito raccomandato supporta direttamente uno o più di questi pilastri.

I Pilastri della Manutenzione del Forno a Muffola

Comprendere il "perché" dietro ogni compito di manutenzione lo trasforma da un onere a una pratica strategica. Ogni procedura è progettata per proteggere l'integrità dei tuoi processi e il significativo investimento nell'attrezzatura stessa.

Preservare l'Accuratezza: Calibrazione e Pulizia

Il tuo forno è uno strumento di precisione. Il suo valore deriva dalla sua capacità di raggiungere e mantenere in modo affidabile e ripetibile temperature specifiche.

Il controllore PID (Proportional-Integral-Derivative) di un forno è il suo cervello, ma la termocoppia è il suo sistema nervoso. Con il tempo e attraverso i cicli termici, le termocoppie possono andare in deriva, segnalando temperature leggermente errate.

La calibrazione periodica verifica che la temperatura visualizzata sul controllore sia la temperatura effettiva all'interno della camera. Per la ricerca scientifica o il controllo qualità, questa accuratezza è irrinunciabile.

Allo stesso modo, residui, ossidi o detriti lasciati nella camera possono vaporizzarsi ad alte temperature e contaminare campioni futuri. Questo può rovinare processi sensibili come la cottura di ceramiche tecniche o lo stampaggio a iniezione di metalli. Una pulizia regolare previene questa contaminazione incrociata.

Garantire la Longevità: Integrità Strutturale e dei Componenti

La camera del forno e i suoi componenti sono soggetti a sollecitazioni termiche estreme. L'ispezione regolare è fondamentale per individuare l'usura prima che porti a guasti catastrofici.

Gli elementi riscaldanti sono il cuore del forno. Ispezionali visivamente per segni di usura, cedimento o crepe. Sostituire un elemento usurato è molto meno costoso che affrontare un guasto grave e tempi di inattività prolungati.

L'isolamento in allumina fibrosa ad alta purezza è fondamentale per l'efficienza energetica e la stabilità della temperatura del forno. Controlla la presenza di crepe o degrado, poiché un isolamento compromesso porta a perdite di calore, bollette energetiche più elevate e difficoltà nel mantenere una temperatura uniforme.

Per campioni che potrebbero rilasciare vapori corrosivi, è buona prassi posizionare una piastra refrattaria sul fondo della camera. Questo strato sacrificale protegge l'isolamento primario e la camera dall'attacco chimico, prolungando significativamente la vita del forno.

Garantire la Sicurezza: Controlli Elettrici e di Sistema

Un forno a muffola combina alte temperature con alta tensione, una combinazione che richiede rispetto e verifica regolare della sicurezza.

Ispeziona visivamente tutti i cablaggio e le connessioni elettriche per segni di fragilità, scolorimento o sfilacciamento. Assicurati che la ventola di raffreddamento sia operativa e che le sue prese d'aria siano libere per evitare il surriscaldamento del quadro di controllo.

Ancora più importante, testa regolarmente i sistemi di sicurezza. Ciò include l'interruttore automatico e qualsiasi interblocco di sicurezza della porta, progettato per interrompere automaticamente l'alimentazione agli elementi riscaldanti quando la porta viene aperta. Verificare che queste funzionalità funzionino correttamente è una misura critica per la sicurezza dell'operatore.

Errori Comuni da Evitare

Anche con una checklist di base, diverse comuni sviste possono compromettere le prestazioni e la sicurezza del forno.

Ignorare le Esigenze Specifiche del Modello

Mentre i principi fondamentali si applicano a tutti i forni, i modelli avanzati hanno requisiti aggiuntivi. I forni dotati di sistemi a vuoto, controlli dell'atmosfera o parti mobili come elevatori richiedono una manutenzione specializzata. Consulta sempre il manuale del produttore per queste procedure specifiche, come il monitoraggio delle prestazioni del vuoto o la lubrificazione dei componenti meccanici.

Sottovalutare l'Impatto della Contaminazione

Non sottovalutare quanto rapidamente un campione possa danneggiare un forno. Materiali che rilasciano sostanze corrosive o volatili possono degradare rapidamente gli elementi riscaldanti e l'isolamento. L'uso di una semplice piastra refrattaria è una misura preventiva facile ed efficace.

La Mentalità "Se non è rotto..."

Aspettare che un componente si guasti è la strategia di manutenzione più costosa e pericolosa. Controlli proattivi e sostituzioni preventive basate sull'ispezione saranno sempre più convenienti e si tradurranno in minori tempi di inattività operativa rispetto alle riparazioni di emergenza.

Fare la Scelta Giusta per il Tuo Obiettivo

Adatta la frequenza e l'attenzione della tua manutenzione alla tua specifica applicazione per massimizzare l'efficienza e l'affidabilità.

- Se il tuo obiettivo principale sono risultati di laboratorio di alta precisione: Dai priorità alla calibrazione frequente della temperatura e alla meticolosa pulizia della camera per garantire l'integrità dei dati e prevenire la contaminazione incrociata dei campioni.

- Se il tuo obiettivo principale è una grande produzione industriale: Sottolinea l'ispezione visiva regolare degli elementi riscaldanti, dell'isolamento e dei componenti elettrici per prevenire tempi di inattività non pianificati.

- Se il tuo obiettivo principale è la sicurezza dell'operatore (cosa che dovrebbe sempre essere): Rendi il test funzionale degli interblocchi di sicurezza e degli interruttori automatici una parte di routine e non negoziabile del tuo programma.

Una manutenzione coerente e attenta è un investimento diretto nelle prestazioni e nella sicurezza a lungo termine del tuo forno.

Tabella Riepilogativa:

| Area di Manutenzione | Compiti Chiave | Scopo |

|---|---|---|

| Accuratezza | Calibrare i controlli di temperatura, pulire la camera | Garantire riscaldamento preciso e prevenire la contaminazione |

| Longevità | Ispezionare gli elementi riscaldanti e l'isolamento | Prevenire guasti e prolungare la vita dell'attrezzatura |

| Sicurezza | Controllare i sistemi elettrici e gli interblocchi di sicurezza | Proteggere gli operatori e prevenire incidenti |

Assicura che il tuo forno a muffola operi al massimo delle prestazioni con le soluzioni avanzate di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e la sicurezza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica