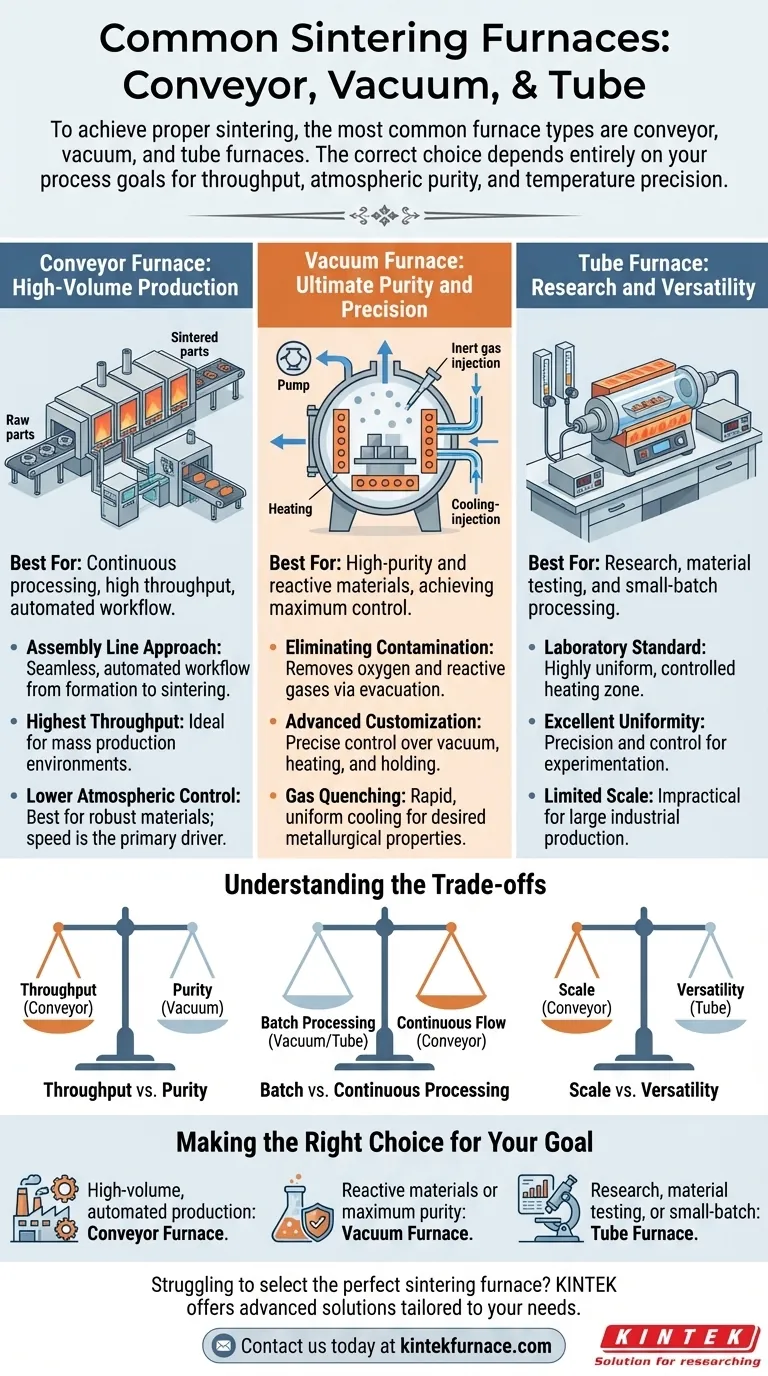

Per ottenere una sinterizzazione adeguata, i tipi di forno più comuni sono i forni a nastro, a vuoto e tubolari. Ciascuno è progettato per diverse scale operative e requisiti di materiale, dalla produzione industriale ad alto volume alla ricerca di laboratorio ad alta purezza. La scelta corretta dipende interamente dagli obiettivi del processo in termini di produttività, purezza dell'atmosfera e precisione della temperatura.

La selezione di un forno di sinterizzazione non è una questione di quale sia "il migliore" in assoluto, ma di quale fornisca il giusto equilibrio tra controllo atmosferico, volume di produzione e flessibilità di processo per il tuo materiale e applicazione specifica.

Perché la Scelta del Forno è Cruciale nella Sinterizzazione

La sinterizzazione è un processo termico che lega le particelle di polvere in una massa solida e coerente al di sotto del punto di fusione del materiale. L'ambiente del forno — in particolare la sua uniformità di temperatura e la composizione atmosferica — determina direttamente la densità finale, la resistenza e l'integrità del pezzo sinterizzato.

Il Ruolo del Controllo della Temperatura

Una gestione precisa della temperatura è irrinunciabile. Un sistema di controllo avanzato assicura che il materiale raggiunga la corretta temperatura di sinterizzazione a una velocità controllata e vi sia mantenuto uniformemente, garantendo risultati costanti da lotto a lotto.

L'Importanza dell'Atmosfera

Molti materiali sono sensibili all'ossigeno ad alte temperature. L'atmosfera del forno deve essere controllata per prevenire ossidazioni indesiderate, che possono compromettere le proprietà strutturali e chimiche del materiale.

Produzione ad Alto Volume: Il Forno a Nastro

Per gli ambienti di produzione di massa, il forno a nastro è la scelta standard. Opera secondo un principio di elaborazione continua, spostando i pezzi attraverso diverse zone di temperatura su un nastro trasportatore.

L'Approccio della Linea di Montaggio

Questi forni sono spesso posizionati in linea con le presse di produzione, creando un flusso di lavoro continuo e automatizzato dalla formazione del pezzo alla sinterizzazione finale. Questa integrazione è fondamentale per raggiungere elevata produttività ed efficienza in un contesto industriale.

Massima Purezza e Precisione: Il Forno a Vuoto

Quando si lavora con materiali altamente sensibili all'ossidazione o che richiedono la massima purezza assoluta, un forno a vuoto è essenziale. Eccelle nella creazione di un ambiente di elaborazione strettamente controllato.

Eliminazione della Contaminazione Atmosferica

Evacuando la camera, questi forni rimuovono praticamente tutto l'ossigeno e altri gas reattivi. Una combinazione di pompe a palette rotanti e Roots può raggiungere rapidamente un alto vuoto, proteggendo i materiali sensibili durante il ciclo di riscaldamento e raffreddamento.

Personalizzazione Avanzata del Processo

I moderni forni a vuoto offrono un controllo eccezionale su tutti i parametri del processo. Gli ingegneri possono regolare con precisione il livello di vuoto, le velocità di riscaldamento e i tempi di mantenimento per sviluppare un ciclo di sinterizzazione personalizzato e adattato alle esigenze specifiche del materiale.

Il Vantaggio della Tempra a Gas

Una caratteristica chiave di molti forni a vuoto è il raffreddamento rapido, o tempra a gas. Dopo il ciclo di sinterizzazione, viene introdotto un gas inerte per raffreddare i pezzi rapidamente e uniformemente, il che può essere critico per ottenere le proprietà metallurgiche desiderate.

Ricerca e Versatilità: Il Forno Tubolare

I forni tubolari sono i cavalli da battaglia dei laboratori di ricerca e sviluppo e della produzione su piccola scala. Forniscono una zona di riscaldamento altamente uniforme e accuratamente controllata all'interno di una camera cilindrica più piccola.

Lo Standard di Laboratorio

Le loro dimensioni ridotte e le configurazioni versatili li rendono ideali per i test sui materiali, lo sviluppo di processi e applicazioni come la pirolisi a idrogeno o la conversione della biomassa. Offrono precisione e controllo senza la scala e la spesa di un grande forno industriale.

Comprendere i Compromessi

Scegliere un forno richiede di bilanciare priorità contrastanti. Ogni tipo presenta un distinto insieme di vantaggi e limitazioni che devi valutare rispetto agli obiettivi del tuo progetto.

Produttività vs. Purezza

I forni a nastro offrono la massima produttività ma non possono eguagliare la purezza atmosferica di un sistema a vuoto sigillato. Sono i migliori per materiali robusti dove la velocità è il fattore trainante principale.

Lavorazione a Lotto vs. Continua

I forni a vuoto operano a lotti, il che è intrinsecamente più lento del flusso continuo di un forno a nastro. Il compromesso per il loro superiore controllo atmosferico e la flessibilità di processo è una minore velocità di produzione.

Scala vs. Versatilità

I forni tubolari offrono eccellente uniformità di temperatura e versatilità per la sperimentazione. Tuttavia, le loro dimensioni limitate li rendono poco pratici per qualsiasi cosa al di là del lavoro su scala di laboratorio o per produzioni molto piccole.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dalle tue specifiche esigenze operative e dalle caratteristiche del materiale.

- Se il tuo obiettivo principale è la produzione automatizzata ad alto volume: Un forno a nastro integrato nella tua linea di produzione è la soluzione più efficiente.

- Se il tuo obiettivo principale è la sinterizzazione di materiali reattivi o il raggiungimento della massima purezza: Un forno a vuoto fornisce il controllo atmosferico e la precisione di processo necessari.

- Se il tuo obiettivo principale è la ricerca, la sperimentazione di materiali o la lavorazione di piccoli lotti: Un forno tubolare offre la combinazione ideale di controllo accurato della temperatura e versatilità operativa.

In definitiva, allineare le capacità del forno con i requisiti del tuo materiale e gli obiettivi di produzione è la chiave per un'operazione di sinterizzazione di successo.

Tabella riassuntiva:

| Tipo di Forno | Ideale per | Caratteristiche Principali |

|---|---|---|

| Forno a Nastro | Produzione industriale ad alto volume | Processo continuo, alta produttività, flusso di lavoro automatizzato |

| Forno a Vuoto | Materiali ad alta purezza e reattivi | Controllo atmosferico, regolazione precisa dei parametri, tempra a gas |

| Forno Tubolare | Ricerca e lavorazione su piccola scala | Uniformità di temperatura, versatilità, ideale per laboratori |

Stai faticando a selezionare il forno di sinterizzazione perfetto per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti — che include Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD — è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali. Contattaci oggi per discutere come possiamo migliorare il tuo processo di sinterizzazione con soluzioni su misura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti