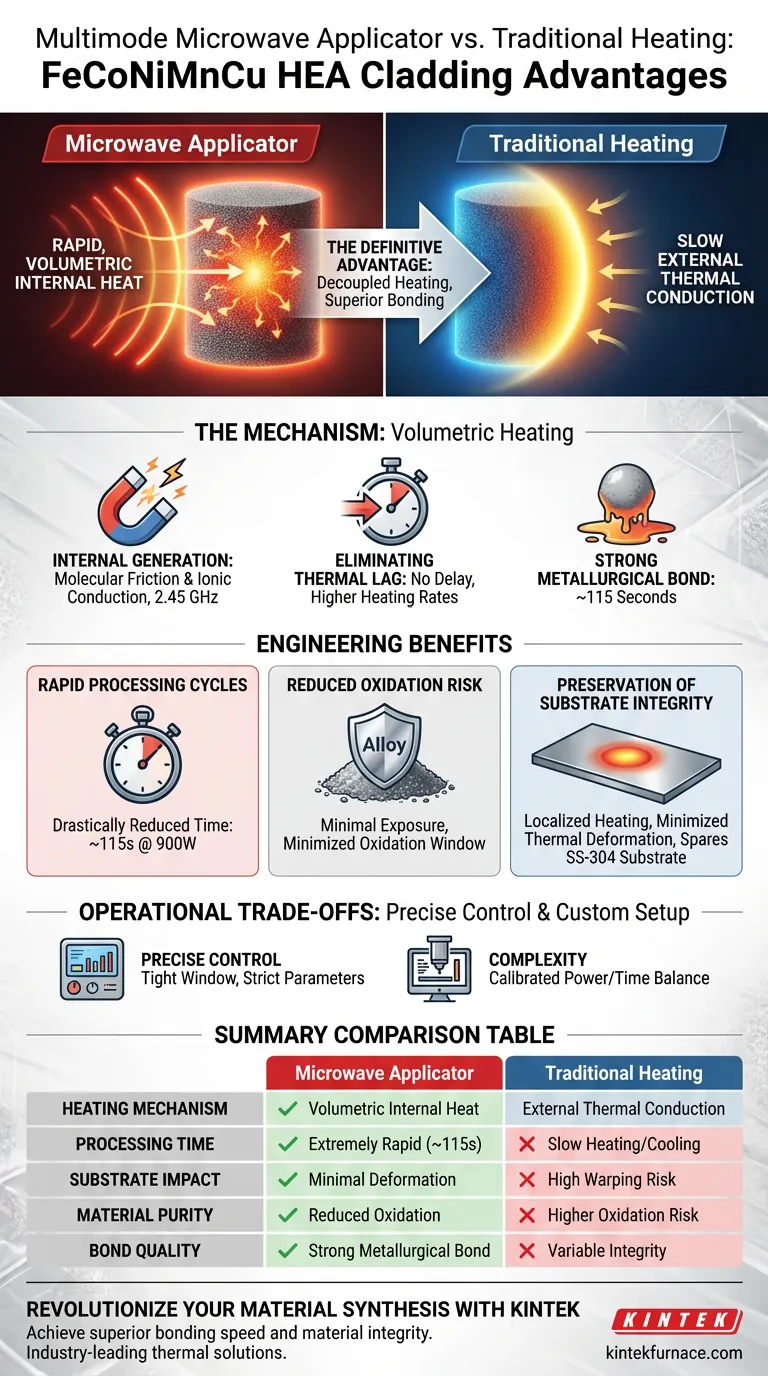

Il vantaggio definitivo dell'utilizzo di un applicatore a microonde multimodale è la generazione di calore interno rapido e volumetrico all'interno del materiale della lega. A differenza dei metodi tradizionali che si basano sulla lenta conduzione termica esterna, questa tecnica utilizza onde elettromagnetiche per indurre la fusione localizzata nella polvere di FeCoNiMnCu. Ciò consente di ottenere un forte legame metallurgico in circa 115 secondi, proteggendo il substrato sottostante da un'eccessiva deformazione termica.

Spostando il trasferimento di calore esterno alla generazione di calore interna, la lavorazione a microonde disaccoppia la fusione della placcatura dal riscaldamento del substrato. Ciò si traduce in una velocità di legame e un'integrità del materiale superiori che i forni tradizionali non possono eguagliare.

Il Meccanismo del Riscaldamento Volumetrico

Generazione di Calore Interna

Il riscaldamento tradizionale riscalda l'esterno di un materiale e attende che l'energia termica si conduca verso l'interno. Un applicatore a microonde multimodale, che opera a 2,45 GHz, inverte questo processo.

Attrito Molecolare e Conduzione Ionica

L'energia a microonde agisce direttamente sulle particelle della lega ad alta entropia (HEA). Il calore viene generato internamente attraverso l'attrito molecolare e la conduzione ionica.

Eliminazione del Ritardo Termico

Poiché il calore viene generato all'interno del materiale stesso, non vi è alcun ritardo causato dalla conducibilità termica. Ciò consente velocità di riscaldamento significativamente più elevate rispetto alle fonti di riscaldamento esterne convenzionali.

Benefici Ingegneristici per la Placcatura HEA

Cicli di Lavorazione Rapidi

L'efficienza del riscaldamento volumetrico riduce drasticamente i tempi di lavorazione. In questa specifica applicazione, il processo di placcatura richiede solo una breve durata di esposizione di 115 secondi a 900 W.

Rischio Ridotto di Ossidazione

L'esposizione prolungata ad alte temperature nei forni tradizionali porta spesso all'ossidazione del materiale. L'estrema velocità del riscaldamento a microonde riduce significativamente il ciclo sperimentale, riducendo così la finestra di opportunità per l'ossidazione.

Conservazione dell'Integrità del Substrato

Una sfida fondamentale nella placcatura è l'unione della lega senza deformare il materiale di base. Il riscaldamento a microonde offre un'elevata selettività, concentrando l'energia sulla polvere.

Deformazione Termica Minima

Questo riscaldamento localizzato assicura che la polvere di FeCoNiMnCu si fonda per formare un legame, ma il substrato SS-304 è risparmiato da uno stress termico prolungato. Ciò si traduce in una deformazione complessiva minima del substrato.

Comprensione dei Compromessi Operativi

La Necessità di un Controllo Preciso

La velocità del riscaldamento a microonde è il suo più grande vantaggio, ma riduce anche il margine di errore. Con una finestra di lavorazione così ristretta come 115 secondi, i parametri devono essere rigorosamente controllati.

Complessità dell'Attrezzatura

A differenza di un forno standard, questi risultati si basano su una configurazione dell'applicatore "personalizzata". Ottenere la fusione localizzata specifica senza surriscaldamento richiede un equilibrio calibrato di potenza (900 W) e tempo di esposizione.

Fare la Scelta Giusta per il Tuo Obiettivo

Mentre il riscaldamento tradizionale è semplice, gli applicatori a microonde offrono precisione e velocità per la sintesi di leghe avanzate.

- Se il tuo obiettivo principale è l'efficienza del processo: Utilizza il riscaldamento a microonde per ridurre i tempi di lavorazione totali di oltre il 90% rispetto ai cicli termici convenzionali.

- Se il tuo obiettivo principale è l'integrità del pezzo: Scegli questo metodo per ottenere un forte legame metallurgico mantenendo l'accuratezza dimensionale del substrato.

- Se il tuo obiettivo principale è la purezza del materiale: Sfrutta le rapide velocità di riscaldamento per ridurre il rischio di ossidazione ed evitare la necessità di costosi sistemi a vuoto.

Gli applicatori a microonde trasformano la placcatura da un processo lento e ad alto stress termico a una soluzione ingegneristica rapida e precisa.

Tabella Riassuntiva:

| Caratteristica | Applicatore a Microonde (Multimodale) | Metodi di Riscaldamento Tradizionali |

|---|---|---|

| Meccanismo di Riscaldamento | Calore interno volumetrico (attrito molecolare) | Conduzione termica esterna |

| Tempo di Lavorazione | Estremamente rapido (~115 secondi) | Cicli lenti di riscaldamento/raffreddamento |

| Impatto sul Substrato | Deformazione termica minima; riscaldamento localizzato | Alto rischio di deformazione/stress termico |

| Purezza del Materiale | Rischio di ossidazione ridotto grazie alla velocità | Rischio di ossidazione più elevato a causa della lunga esposizione |

| Qualità del Legame | Forte legame metallurgico | Integrità del legame variabile |

Rivoluziona la Tua Sintesi di Materiali con KINTEK

Stai cercando di ottenere una velocità di legame e un'integrità del materiale superiori per leghe ad alta entropia? KINTEK fornisce soluzioni termiche leader del settore supportate da R&D esperta e produzione di precisione.

Che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione. Migliora l'efficienza del tuo laboratorio e preserva l'integrità del substrato con le nostre tecnologie di riscaldamento avanzate.

Contatta KINTEK oggi stesso per discutere i requisiti del tuo forno personalizzato!

Guida Visiva

Riferimenti

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali ruoli svolge un forno da laboratorio nella produzione di biochar? Migliorare l'efficienza e l'accuratezza nella lavorazione termica

- Qual è lo scopo dello sputtering al magnetron nei rivelatori N-I-P CsPbBr3? Ottimizzare il trasporto di carica e la stabilità

- Quali sono i vantaggi di un forno a essiccazione sotto vuoto per compositi di nanosheet NiCo2O4? Proteggi la tua integrità nanostrutturale

- Che effetto ha una piastra riscaldante da laboratorio sulle eterostrutture di materiali 2D? Miglioramento della qualità del legame interstrato

- Come funziona un forno da laboratorio? Padroneggia i principi di riscaldamento per il tuo laboratorio

- In che modo un sistema di controllo della temperatura ad alta precisione influisce sui materiali ad alta entropia? Sblocca le prestazioni dei materiali

- Quali sono i vantaggi di un forno industriale da banco in termini di usabilità? Migliora l'efficienza del laboratorio con un design compatto

- Perché la fase di macinazione a palle è essenziale per la sintesi della ceramica NN-10ST? Ottenere la formazione di fasi ad alta purezza